Отчёт специалистов NIOSH о разработке воздушного душа для защиты шахтёров от пыли

Отчёт специалистов NIOSH о разработке воздушного душа для защиты шахтёров от пыли

Development of a canopy air curtain to reduce roof bolters’ dust exposure

Авторы: J.M. Listak and T.W. Beck

Организация: Национальный институт охраны труда (NIOSH)

2012

.

- См. также переводы документов NIOSH:

Персональный шахтёрский пылемер PDM (2006)

Обеспыливание при подземной добыче угля (2010)

Ограничение предельно допустимой концентрации угольной пыли в шахтах США (2011)

Защита от пыли при добыче и переработке полезных ископаемых (2012)

.

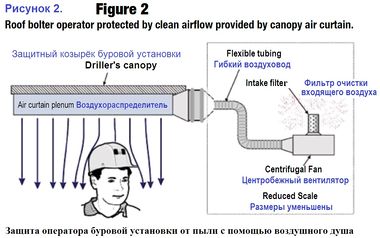

Национальный институт охраны труда (NIOSH) провёл исследование для определения эффективности воздушного душа, подающего отфильтрованный воздух на оператора буровой установки для защиты от пыли при подземной добыче угля. При бурении в подземных выработках для крепления кровли оператор буровой установки может подвергаться чрезмерному воздействию респирабельной пыли в течение смены – особенно в тех случаях, когда воздух в выработке движется к оператору со стороны работающего комбайна. Во время работы такой воздушный душ подаёт чистый отфильтрованный воздух в зону дыхания оператора сверху через воздухораспределитель, находящийся под защитным козырьком (предотвращающим падение породы и мусора на голову). Воздушный душ, изучавшийся в этом исследовании, был экспериментальной конструкцией, разработанной для буровых установок, и его конструкция разрабатывалась с учётом проводившихся ранее опытно-конструкторских работ в этой области, с использованием математического моделирования движения воздуха (computational fluid dynamics CFD), а также методом проб и ошибок. И прототип, и конечная конструкция были проверены в опытной выработке отдела исследований безопасности и профзаболеваний шахтёров (Office of Mine Safety and Health Research OMSHR) в Питтсбурге, Пенсильвания, и затем проверены в реальных производственных условиях. Результаты испытаний как в лабораторных, так и в реальных производственных условиях показали, что когда оператор находится под центром воздухораспределителя, воздействие респирабельной пыли уменьшается.

Введение[править]

Операторы буровых установок, которые используются для крепления кровли в угольных шахтах, подвергаются повышенному риску воздействия респирабельной пыли угля и кварца. Среди других рабочих этот риск больше лишь у операторов угольных комбайнов (по данным Управления по безопасности и охране труда на шахтах MSHA)[1]. При исправном состоянии и своевременном и качественном техобслуживании местные отсосы и пылеуловители буровых установок эффективно уменьшают концентрацию респирабельной пыли в зоне дыхания при бурении и креплении кровли. Но бывают ситуации, когда операторы буровых установок должны работать в условиях, когда воздух в выработке движется к ним со стороны комбайна. В этом случае та респирабельная пыль, которая попала в воздух при работе комбайна, может создать чрезмерно высокую загрязнённость воздуха в зоне дыхания. Кроме того, бурение и крепление кровли может сопровождаться сильным пылеобразованием, и если при недостаточно хорошем уходе за пылеулавливающим оборудованием буровой установки это тоже может привести к чрезмерному воздействию. Для защиты от пыли в таких условиях был разработан воздушный душ, подающий чистый воздух в зону дыхания оператора сверху – через воздухораспределитель, закреплённый под защитным козырьком. Отфильтрованный воздух поступал в воздухораспределитель через шланг, соединяющий его с вентилятором, установленным на буровой установке.

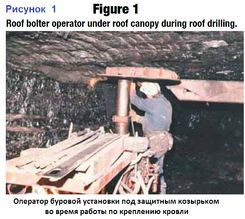

При бурении кровли выработки и её креплении оператор буровой установки должен находится под защитным козырьком для защиты от падения мусора и кусков породы (Рис. 1).

Этот защитный козырёк крепится к стреле буровой установки, и непрерывно защищает оператора от падения мусора и кусков породы по мере сверления отверстия и при переходе от одного отверстия к другому. На основе исследованных, проведённых ранее, было известно что оператор находится под защитным козырьком около 66% времени работы. Поэтому защитный козырёк является идеальным местом для установки средства защиты оператора от респирабельной пыли. Воздухораспределитель устанавливается под защитный козырёк, и подаёт чистый воздух в зону дыхания оператора сверху во время работы. Такое устройство является «воздушным душем», защищающим рабочего от окружающей загрязнённой атмосферы с помощью потока чистого воздуха – вне зависимости от того, что является источником пыли (Рис. 2).

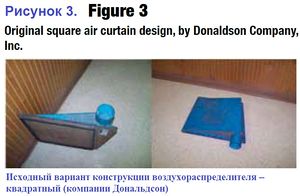

Хотя использование воздушного душа для защиты операторов буровых установок является новшеством, сами воздушные души были разработаны ещё в 1970-х компанией Donaldson Company Inc по договору с Горным Бюро (Bureau of Mines) для защиты операторов комбайнов[2]. До того, как были разработаны системы дистанционного радиоуправления комбайнами, операторы комбайнов во время работы находились в кабине комбайна в задней части машины. Из-за того, что кабина находилась рядом с рабочим органом комбайна концентрация пыли в зоне дыхания оператора была большой. Для снижения запылённости была выполнена договорная работа по разработке устройства для подачи чистого воздуха. Устройство разрабатывалось так, чтобы оно было вполне совместимо и с горными машинами, и с другими средствами защиты, и чтобы оно не ухудшало безопасность, подвижность и комфорт оператора в кабине. В окончательном варианте устройство представляло собой квадратный воздухораспределитель, фильтр и вентилятор, а также соединительные воздуховоды. Корпус воздухораспределителя был сделан из стеклопластика, и в его нижней части находился диффузор - перфорированный лист и сетчатый экран (для равномерного распределения подаваемого воздуха). Входное отверстие было конической формы, а участок над диффузором – клиновидной. Размер диффузора 43.2×43.2 см (17×17 дюймов). На Рис. 3 показана конструкция компании Дональдсон. Испытания в производственных условиях показали, что её применение позволяет уменьшить количество вдыхаемой пыли на величину от 30 до 75% - в зависимости от того, какую долю времени оператор комбайна проводил под навесом.

В начале 1980-х в Великобритании Mining Research and Development Establishment (MRDE) из National Coal Board проверила эффективность устройства компании Дональдсон в кабинах машин (cabs of heading/ripping machines) чтобы определить, насколько оно снижает воздействие респирабельной пыли. Это исследование показало, что при скорости окружающего воздуха 0.51 м/с (100 футов/мин) он может попадать в защищаемую зону в кабине, и проталкивать запылённый воздух в зону дыхания оператора[3]. Изменив конструкцию, в MRDE добились того, что при скорости окружающего воздуха до 1.5 м/с (300 футов/мин) снижение воздействия респирабельной пыли могло достигать 70%.

В другом исследовании было показано, что воздушный душ компании Дональдсон мог использоваться не только на комбайнах[4]. Авторы показали, что на рабочем месте оператора (gatheringarm loader operator) в соляной шахте воздействие пыли могло быть снижено на величину до 50%. Но это исследование – как и другие подобные – показало, что при увеличении скорости движения окружающего воздуха эффективность воздушного душа уменьшается.

Хотя компания Дональдсон утверждала, что их воздушный душ может использоваться как эффективное средство уменьшения воздействия пыли на операторов (разных машин), но первоначальная толщина воздухораспределителя (1.2 см / 4 дюйма) не позволяла размещать его под защитными козырьками так, чтобы не создавать проблем для оператора. Для решения этой проблемы в 1983г копания провела новую работу по договору[5]. Был разработан новый воздухораспределитель, который был такого же размера, но тоньше, и при этом он обеспечивал подачу достаточно большого количества воздуха, и он был также эффективен, как и исходный. Этот новый воздухораспределитель побудил изучить устройство в как средство защиты операторов буровых установок. Исследователи NIOSH провели измерения для определения эффективности нового устройства как средства защиты от респирабельной пыли в разных условиях, имитировавшие подземные[6]. Проводили проверку на разном расстоянии от диффузора и при разной скорости окружающего воздуха. В условиях, в которых проводилась проверка, концентрация респирабельной пыли была около 4 мг/м3. Результаты исследования показали, что воздействие респирабельной пыли уменьшается на величину до 62%. Затем для определения того, насколько применимо подобное устройство для буровых установок, в реальных производственных условиях было испытано устройство с воздухораспределителем меньшего размера 61×25.4 см (24×10 дюймов)[7]. Хотя такой воздухораспределитель был слишком мал для того, чтобы надёжно защитить оператора от пыли, но испытания показали, что подобное устройство может использоваться при работе буровой установки под землёй.

(Испытания) устройства компании Дональдсон показало, что можно уменьшить воздействие пыли, используя фильтрующую защитную установку. Но при использовании квадратного воздухораспределителя на стандартной буровой установке не позволить полностью охватить зону работы оператора (при нахождении последнего под защитным козырьком). Поэтому была разработана новая конструкция, у которой площадь воздухораспределителя была больше – в соответствии с размером защитного козырька.

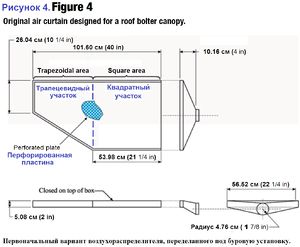

Конструкция прототипа и его испытания[править]

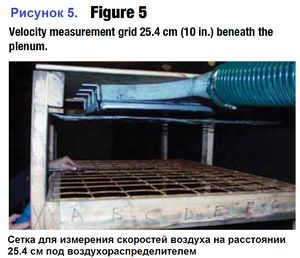

При определении параметров нового устройства начальной точкой были размеры воздухораспределителя. Типичный защитный козырёк у буровых установок, используемых при креплении кровли при толщине пласта до 1.83 м был 101.6×50.8 см (40×20 дюймов). При этом с одного края ширина постепенно уменьшалась до 25.4 см (10 дюймов). Эти размеры использовались при разработке нового воздухораспределителя. Для того, чтобы оставить достаточно места для головы рабочего, нужно было чтобы толщина воздухораспределителя не превышала 5.1 см (2 дюйма). Кроме воздухораспределителя, устройство состояло из центробежного вентилятора (American Fan, model AF-10), размер которого соответствовал требуемым расходу воздуха и давлению, и фильтра. При проведении испытаний в лаборатории использовался вентилятор производительностью 1.65 м3/с и создававший перепад давления 250 Па (350 куб футов/мин при давлении 1 дюйм вод столба). Для очистки воздуха перед его поступлением в вентилятор использовался фильтр (P12-3990, Donaldson Co., Inc., Minneapolis, MN). Как и у первого исходного устройства компании Дональдсон эффективность зависела от того, насколько равномерным будет распределение скоростей воздуха под воздухораспределителем, чтобы защитить от пыли находящуюся ниже зону дыхания оператора. Поэтому за основу взяли конструкцию (проверенного) устройства компании Дональдсон. Для распределения воздуха использовался диффузор, состоявший из перфорированной пластины с общей долей отверстий 13% и сеткой 180 мкм (80-mesh), и его размер соответствовал размеру защитного козырька. Форма и положение входного отверстия были изменены так, чтобы не мешать перемещениям козырька, и чтобы оно согласовывалось с положением мачты буровой установки. На Рис. 4 показан первый прототип. Видно, что воздухораспределитель состоит из двух участков – квадратного и трапецевидного. Хотя эти участки были соединены, но на рисунке они показаны как отдельные чтобы читателю легче было понимать ссылки на эти участки в тексте ниже. Для изучения работы устройства проводили измерения равномерности распределения потока воздуха. Для этого изготовили и поместили под воздухораспределитель сетку с ячейками 10.2×10.2 см (4×4 дюйма), что позволило точно определять положение места измерения скорости воздуха. Сетка находилась ниже воздухораспределителя на расстоянии 25.4 см (10 дюймов), что соответствовало зоне дыхания рабочего в каске. Для измерения скорости воздуха использовали анемометр с горячей проволокой (TSI Inc., Model 8346), Рис. 5.

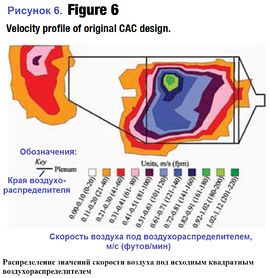

Результаты измерения скорости воздуха в 136 точках позволили определить распределение скоростей под козырьком. Подобные измерения, проводившиеся при первых испытаниях начальных конструкций (с квадратным воздухораспределителем) показали, что распределение скоростей очень неравномерно. Это показано для примера на Рис. 6. Видно, что участки с наибольшими скоростями воздуха сконцентрировались на квадратной части воздухораспределителя. Измерения показали, что максимальная скорость воздуха достигла 1.12 м/с (220 футов в минуту). На трапецевидном участке воздухораспределителя воздух вытекал наружу под углом, направляясь не только вниз, но и вбок – за пределы козырька. А под квадратным участком выход воздуха был незначительным, или отсутствовал.

Испытания также включали измерения концентрации пыли в местах, где оператор проводил бурение скважин. Хотя степень очистки была невысокой, измерения показали, что при скорости воздуха 0.51 м/с (100 футов/мин) под воздухораспределителем и скорости окружающего воздуха 0.31 м/с (60 футов/мин) приведёт к уменьшению запылённости воздуха на величину до 50%. Как показано на Рис. 6, доля площади под воздухораспределителем, где скорость воздуха превышает 0.51 м/с, очень мала.

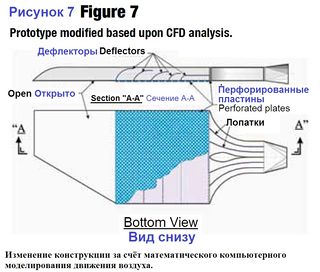

Для улучшения работы устройства воздухораспределитель разбирали, и добавляли в него разные лопатки, направляющие потока, и стабилизаторы потока, пытаясь добиться лучшего распределения потоков воздуха. Но все начальные попытки добиться равномерного распределения закончились неудачей. Поэтому чтобы лучше разобраться в характере движения воздуха в воздухораспределителе, и сделать необходимые измерения, было прjведено математическое моделирование движения потоков воздуха (computational fluid dynamics CFD) с участием вентиляционной компании. Моделирование выявило серьёзные недостатки исходной конструкции. Полученные результаты использовали для изменения конструкции – так, чтобы получить равномерное распределение потоков воздуха. Для определения наилучшей конструкции модифицированного воздухораспределителя на компьютере было сделано несколько итераций. После внесения измерений (Рис. 7) устройство было испытано в лаборатории повторно, чтобы определить профиль скоростей под воздухораспределителем. Несмотря на изменения, в некоторых участках под козырьком скорость продолжала оставаться слишком маленькой – так, что это не позволяло эффективно защитить от пыли. Математическое моделирование показало, что для улучшения распределения скоростей нужно увеличить высоту воздухораспределителя. Но это было недопустимо из-за необходимости оставить достаточно места для головы оператора – чтобы ему было удобно работать.

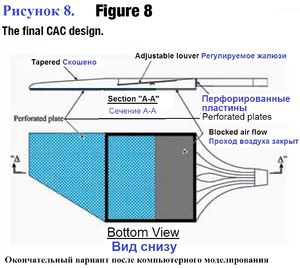

После внесения некоторых из изменений, подсказанных компьютерным моделированием, в воздухораспределитель, в его квадратную часть, была помещена регулируемая вентиляционная решётка, что позволило регулировать движение воздуха. Перфорированная пластина под квадратным участком была съёмной, что позволяло регулировать вентиляционную решётку. А трапецевидный участок сделали переменным по толщине, чтобы направить поток воздуха вниз. Эти измерения улучшили распределение потоков воздуха, и было запланировано предварительное испытание в подземных условиях. Из-за проблем, которые возникли при проведении этих измерений, не удалось получить достоверный результат. Однако эти испытания оказались полезными в другом отношении.

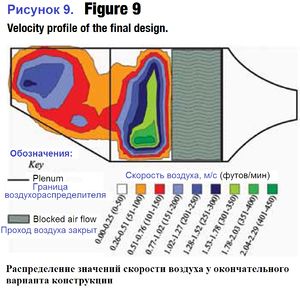

Наблюдения в производственных условиях показали, что при установке воздухораспределителя под козырёк воздух движется не столько в зону дыхания оператора, сколько на пластину/лоток инструмента (tool tray) буровой установки. Поэтому соответствующий участок перфорированной пластины был закрыт, что привело к смещению всего потока воздуха вперёд, и через маленький открытый участок воздух вытекал с относительно большой скоростью. На Рис. 8 показаны все измерения, сделанные в окончательном варианте воздухораспределителя. Измерение распределения потоков воздуха у новой конструкции дало результат, показанный на Рис. 9. Зона, где скорость воздуха была не ниже 0.51 м/с (100 футов/мин), составляла не менее 70% от площади воздухозаборника. Участок с меньшими скоростями движения воздуха обнаружился в месте перехода от квадратной части к трапецевидной. Там были сделаны измерения концентрации пыли, результат которых обсуждается ниже.

Полученная в конечном виде конструкция была результатом длительных эволюционных изменений. За основу был взят прототип, спроектированный ранее (по договору с Горным Бюро, как уже упоминалось). Затем проводилось компьютерное моделирование, и вносились измерения методом проб и ошибок. Было переделано: измерена доля площади отверстий в перфорированной пластине, положение места подачи воздуха и его форма, расположение внутренних лопаток и дефлекторов, и параметры выпрямителей потока (мелкой сетки и ячеек-выпрямителей - honeycomb cell).

Проведение экспериментов[править]

Для определения зоны, где обеспечивалась защита, и снижения концентрации пыли, окончательный вариант конструкции был испытан в лабораторных условиях. Эти испытания проводили в полномасштабной модели подземной выработки в филиале Института в Питтсбурге. Проводились измерения концентрации пыли в местах, куда выдувался отфильтрованный воздух из воздухораспределителя, и вне зоны обдува. Измерения проводились для трёх значений скорости окружающего воздуха, чтобы определить, насколько сильно это ухудшит защиту рабочего. Модель подземной выработки имитировала условия в шахте, включая размеры, расход воздуха и концентрацию пыли. Для имитации использования воздушного душа на буровой установке, используемой для крепления кровли при толщине угольного пласта 1.83 см (6 футов), в модели выработки был размещён деревянный макет. Размеры выработки в месте размещения макета были: высота 2.29 м (90 дюймов), ширина 1.98 м (78 дюймов); а деревянная опора для крепления воздушного душа находилась на высоте 1.67 м от пола (67 дюймов), на расстоянии 0.58 м (23 дюйма) от кровли и на расстоянии 1.27 м (50 дюймов) от левой стены. Для проведения измерений воздухораспределитель закрепили под деревянной моделью козырька.

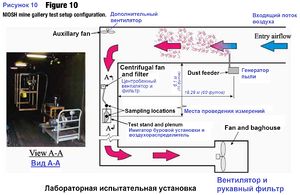

Для проведения измерений установку поместили в модель выработки на расстоянии 24.4 м (80 футов) ниже по потоку по отношению к вибрационному генератору пыли (Vibra Screw Inc., Totowa, NJ). Респирабельная пыль (Keystone Mineral Black, 325BA, Keystone Filler and Manufacturing Co., Muncy, PA) подавалась в поток воздуха перед тем, как он достигал экспериментальной установки. Чтобы улучшить перемешивание пыли и воздуха перед тем, как они попадут в место проведения измерений, использовался дополнительный вентилятор. При всех значениях скорости движения воздуха концентрация пыли была примерно постоянной – 6 мг/м3. Эта концентрация была выбрана с учётом результатов проводившихся ранее измерений, когда определялась запылённость воздуха в шахте при использовании комбайна с пылеуловителем-скруббером[8]. На Рис. 10 показан общий вид испытательной установки.

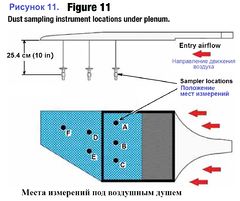

Для определения концентрации пыли использовали гравиметрические измерители и персональный измеритель personal DataRam (pDR 1000, Thermo Fisher, Franklin, MA). Для измерения концентрации пыли под воздухораспределителем использовали 6 гравиметрических измерителя, располагавшихся в 6 отдельных точках на расстоянии 25.4 см (10 дюймов) под воздухораспределителем Это расстояние соответствует обычному положению зоны дыхания оператора в каске. Измерители запылённости разместили на одном уровне для определения концентрации пыли в местах возможного положения головы оператора во время работы.

Запылённость окружающего воздуха измерялась двумя гравиметрическими приборами, и персональным измерителем DataRam (pDR). Эти измерители разместили перед испытывавшимся воздушным душем на расстоянии 1.52 м (5 футов) по направлению движения воздуха. Перед тем, как включить подачу чистого воздуха в воздушный душ, были сделаны замеры запылённости и под душем, и в стороне от него, чтобы убедиться, что концентрация пыли одинакова. Для того, чтобы определять концентрацию пыли в поступающем к месту измерений окружающем воздухе в реальном масштабе времени, использовали pDR. Устройство подачи пыли отрегулировали так, чтобы концентрация была около 6 мг/м3 при трёх разных значениях скорости окружающего воздуха.

Было сделано по 6 замеров при скоростях окружающего воздуха 0.05, 0.3 и 0.61 м/с (10, 60 и 120 футов/мин). Эти значения скоростей были выбраны на основе информации о типичных возможных скоростях воздуха на рабочих местах операторов буровых установок крепления кровли. Для измерения, установки и регулирования скоростей воздуха использовали ультразвуковой анемометр (WindSonic, Gill Instruments Ltd., Lymington, U.K.). Как упоминалось ранее, в воздушный душ поступал отфильтрованный воздух, который подавался в зону дыхания оператора под защитным козырьком. В течение всех замеров использовался один и торт же фильтр. Чтобы проверить, что в течение всех замеров фильтр продолжает эффективно улавливать пыль, в воздуховод, по которому очищенный воздух поступал в воздухораспределитель, был помещён изокинетический пробоотборник, присоединённый к гравиметрическому пылемеру. Концентрация пыли в этом отфильтрованном воздухе измерялась непрерывно в течение 5 часов (пока проводили эксперименты – при одном значении скорости окружающего воздуха) чтобы убедиться, что в душ поступает чистый воздух. Концентрация пыли в отфильтрованном воздухе после измерений в течение 5 часов составила 0.035 мг/м3.

| № замера | Средние значения концентрации (респирабельной) пыли, мг/м3 | |

|---|---|---|

| Под душем | Снаружи | |

| 1 | 1.62 | 4.48 |

| 2 | 1.41 | 4.57 |

| 3 | 1.7 | 5.13 |

| 4 | 1.63 | 4.76 |

| 5 | 1.36 | 4.56 |

| 6 | 2.42 | 6.52 |

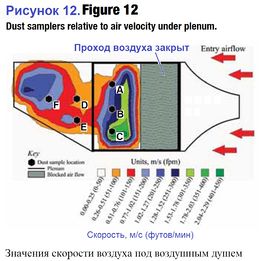

На Рис. 12 показано положение измерителей запылённости на фоне цветовой диаграммы значения скоростей воздуха, выходившего из душа. Хорошо видно, что в месте соединения квадратного и трапецевидного участков воздухораспределителя есть область с значительно сниженной скоростью воздуха. Для измерения концентрации в этой области там разместили измерители D и Е. Результаты их измерений подтвердили, что снижение концентрации пыли в этой области меньше, чем в местах установки других измерителей. Например, при скорости воздуха 0.61 м/с (120 футов/мин) концентрация пыли в местах измерений приборами D и Е была в 4.5 раз выше, чем в А, В и С.Авторы считают, что это снижение скорости отчасти объясняется влиянием шва в месте соединения перфорированных листов металла. Другая возможная причина – влияние переходного участка (от квадратного к трапецивидному) внутри воздухораспределителя.

Анализ результатов измерений[править]

Проводилось сравнение концентрации пыли в поступавшем окружающем воздуха по сравнению с концентрацией под воздушным душем. Для проведения сравнения результаты измерений в 6 местах под душем объединяли и сравнивали вместе, так как оператор под душем постоянно перемещается во время работы. Эти значения усредняли и сравнивали с двумя средними концентрациями пыли а поступавшем окружающем воздухе. В таблице 1 приводятся результаты, полученные при скорости воздуха 0.3 м/с (60 футов/мин).

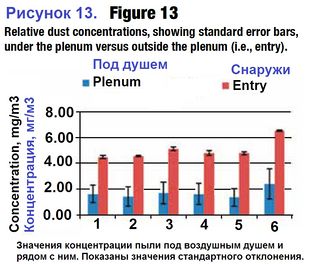

На Рис. 13 показана диаграмма средних значений концентраций, полученных при шестикратных повторных замерах при скорости воздуха 0.3 м/с (60 футов/мин). Чтобы показать отличия значений отдельных измерений, на диаграмме показаны стандартные отклонения от среднего значения. Видно, что концентрация пыли в поступающем окружающем воздухе была достаточно стабильна, а под душем – непостоянна. Непостоянство концентрации под душем объяснялось большими значениями концентрации в местах замеров D и Е. Также диаграмма визуально показывает, что средняя концентрация пыли под душем значительно меньше, чем в окружающем воздухе.

| Скорость воздуха, м/с (футов/мин) | Концентрация под душем, мг/м3 | Концентрация снаружи душа, мг/м3 | Снижение концентрации, % |

|---|---|---|---|

| 0.05 (10) | 1.95 | 6.90 | 72 |

| 0.3 (60) | 1.68 | 5.01 | 67 |

| 0.61 (120) | 1.50 | 6.07 | 75 |

Была проведена проверка статистической значимости для 95% доверительного интервала (t-test). Она показала, что отличие концентраций под душем и в окружающем воздухе статистически значимо (p<0.95). При этом значении скорости воздуха концентрация под душем была меньше на 67%. Аналогичные диаграммы и статистические проверки для других значений скорости дали схожие результаты.

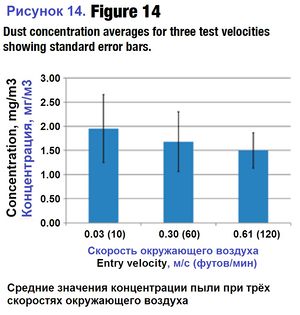

Кроме того было проведено сравнение результатов измерений при суммировании отдельных результатов, полученных при разных скоростях окружающего воздуха (таблица 2). Статистическая проверка (t-test) показала, что имеется статистически значимое отличие концентраций пыли под душем и снаружи. На Рис. 14 показаны значения трёх средних концентраций пыли под душем для трёх значений скорости воздуха (1.5-1.95 мг/м3). Хотя при увеличении скорости воздуха средняя концентрация пыли повысилась, но это возрастание не было статистически-значимым (что показывают отметки стандартных отклонений). При всех трёх типичных значениях скорости воздуха воздушный душ обеспечил значительное снижение концентрации пыли в зоне дыхания, и следовательно, система эффективно защищала рабочего в типичных условиях бурения при креплении кровли.

Измерения в производственных условиях[править]

Чтобы подтвердить результаты измерений в лабораторных условиях, были проведены производственные измерения в двух местах (Рис. 15). В каждом случае установка привозилась на место проведения измерений заблаговременно и крепилась к буровой установке. Но из-за проблем (повреждение герметизирующего переходника у вентилятора) при установке вентилятора на буровую установку в обоих случаях измерения пришлось завершить преждевременно, и было получено немного результатов. Но несмотря на это исследование в производственных условиях принесло пользу, так как обнаружилось, что нужно гидравлическую опору (hydraulic stage) для обеспечения независимой работы и регулирования вентилятора. Поэтому изготовители буровой установки внесли изменения в её конструкцию для испытания другой вентиляционной системы защиты оператора.

Хотя небольшое число замеров не позволило получить какой-то значимый результат, но замеры в двух местах показали, что запылённость воздуха под душем ниже. В таблице 3 показаны результаты производственных измерений в двух местах, полученные до повреждения вентилятора. Эти измерения были сделаны с помощью персонального пробоотборника Personal Dust Monitors (PDMs) (Thermo Fisher). Пробоотборники носили операторы буровой установки, находившиеся по разные стороны от буровой установки (dual boom). Проводили наблюдения за режимом работы, и оказалось, что при выполнении одного цикла работы (от бурения в одном месте до бурения в другом) оператор находился под защитным козырьком более 66% времени. То небольшое число замеров, которое было сделано, показало значительное уменьшение концентрации пыли.

Среднее значение концентрации, измеренное прибором PDM за 194 минуты (всё время измерений) у оператора, работавшего под душем, было 2.93 мг/м3, а у оператора, работавшего без душа – 4.46 мг/м3. Использование душа снизило загрязнённость воздуха в среднем на 34%.

Выводы[править]

Результаты проводившихся ранее исследований и договорных работ показали, что воздушные души могут создавать зоны, где концентрация пыли значительно ниже, чем в окружающем воздухе шахты. Чтобы этот способ защиты можно было успешно использовать на буровых установках, конструкция воздухораспределителя была изменена. Но это изменение, необходимое для установки под защитный козырёк, привело к неравномерному распределению скоростей воздуха. Компьютерное моделирование и внесение изменений методом проб и ошибок удалось обеспечить относительно однородное распределение значений скорости воздуха на участке 70% от площади воздухораспределителя. При проверке этой конструкции в лабораторных условиях оказалось, что при выходе воздуха из воздухораспределителя со скоростью более 0.51 м/с (60 футов/мин) на расстоянии 25.4 см (10 дюймов) от воздухораспределителя образуется область с пониженной концентрацией пыли – даже при скорости окружающего воздуха до 0.61 м/с (120 футов/мин). Статистический анализ результатов лабораторных измерений показал, что при каждом из значений скорости окружающего воздуха использование воздушного душа обеспечивало значительное снижение концентрации пыли. При скоростях воздуха 0.05; 0.3 и о.0.61 м/с (10, 60 и 120 футов/мин) концентрация пыли под душем была ниже на 72, 67 и 75% соответственно.

Хотя испытания оборудования в производственных условиях не удалось провести полностью, но они показали, что воздушный душ может использоваться в составе буровой установки крепления кровли, и что такие машины могут быть модернизированы для установки вентиляторов, фильтров, воздухораспределителя и гидравлики. Хотя было сделано мало измерений, и их недостаточно для статистического анализа, но они показали, что воздействие пыли на оператора уменьшилось. Планируется проведение дальнейших исследований в производственных условиях.

| Место проведения измерений | Концентрация под душем, мг/м3 | Концентрация снаружи душа, мг/м3 | Снижение концентрации, % | Скорость воздуха на рабочем месте оператора |

|---|---|---|---|---|

| Место 1 | 1.81 | 3.88 | 53 | Незначительная† |

| Место 2 | 4.73 | 7.3 | 35 | Незначительная† |

† - меньше порога чувствительности использовавшегося анемометра с вращающейся крыльчаткой.

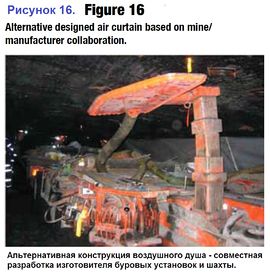

Изготовитель буровых установок, которые использовались угледобывающей компанией в Вирджинии, сейчас проводит работу по установке воздушных душей под защитный козырёк буровых установок (Рис. 16). Другая компания из Кентукки проводит работу по модернизации кабин своих транспортных машин, вывозящих уголь от комбайна (shuttle car) – устанавливает воздушные души для уменьшения воздействия пыли на оператора при использовании нагнетательной схемы проветривания тупиковых выработок.Возможно, что недавние улучшения программного обеспечения, используемого для моделирования движения воздуха, позволит улучшить конструкцию воздушных душей для установки на горные машины.

Правовая оговорка

Упоминание любой компании или продукции не означает, что это одобрено Национальным институтом охраны труда. Результаты и выводы, приведённые в этом документе, принадлежать авторам, и могут не отражать точку зрения Национального института охраны труда.

Ссылки[править]

- ↑ MSHA, Mine Safety and Health Administration, 2009, Program Evaluation and Information Resources, MSHA Standardized Information System, U.S. Department of Labor, Arlington, VA.

- ↑ Donaldson Company Inc., 1975, Development and Test Canopy Air Curtain Devices, Contract Report No. H0232067, U.S. Bureau of Mines, Pittsburgh, PA.

- ↑ Mining Research and Development Establishment (MRDE), 1981, Studies of Air Curtain Technology with Particular Application to the Provision of Clean Air for Underground Mines, Final Report ECSC Project 7256-13/039/08.

- ↑ Volkwein, J.C., Page, S.J., and Thimons, E.D., 1982, Canopy-Air Curtain Dust Reductions on a Gathering-Arm Loader, Report of Investigation 8603, U.S. Bureau of Mines, Pittsburgh, PA.

- ↑ Donaldson Company Inc., 1987, Improved Canopy Air Curtain Systems, Contract Report No. J0318014, U.S. Bureau of Mines, Pittsburgh, PA.

- ↑ Goodman, G.V.R, and Organiscak, J.A., 2001, “Laboratory evaluation of a canopy air curtain for controlling occupational exposures of roof bolters,” Proceedings of the 7th International Mine Ventilation Congress, S. Wasilewski, ed., Cracow, Poland, June 17–22, 2001, Chapter 44.

- ↑ Goodman, G.V.R., Beck T.W., Pollock D.E., Colinet, J.F., and Organiscak, J.A., 2006, “Emerging technologies control respirable dust exposures for continuous mining and roof bolting personnel,” Proceedings of the 11th U.S./North American Mine Ventilation Symposium, J.M. Mutmansky and R.V. Ramani, eds, University Park, PA, June 5–7, 2006, pp 211-216.

- ↑ Listak, J.M., Goodman, G.V.R., and Beck, T.W., 2010, “Evaluation of the wet head continuous miner to reduce respirable dust,” Min. Eng., Vol. 62, No. 9.