Защита от пыли при добыче и переработке полезных ископаемых (2012)

Руководство по защите от пыли при добыче и переработке полезных ископаемых

Dust Control Handbook for Industrial Minerals Mining and Processing

- Министерство здравоохранения и социальных служб США (The United States Department of Health and Human Services)

- Центры по сдерживанию заболеваний (Centers for Disease Control)

- Национальный институт охраны труда (National Institute for Occupational Safety and Health)

- Отдел исследований в области безопасности (Division of Safety Research)

2012

Авторы: Эндрю Секада, Эндрю О’Брайен, Джозеф Чал, Джей Колинет, Уильям Фокс, Роберт Франта, Джерри Джой, Рандольф Рид, Патрик Ризер, Джон Раундс и Марк Шульц

(Andrew B. Cecala, Andrew D. O’Brien, Joseph Schall, Jay F. Colinet, William R. Fox, Robert J. Franta, Jerry Joy, Wm. Randolph Reed, Patrick W. Reeser, John R. Rounds, Mark J. Schultz)

Управление по исследованиям в области безопасности и санитарии при добыче полезных ископаемых (Office of Mine Safety and Health Research)

Питтсбург, Пенсильвания - Спокан, Вашингтон

Январь 2012

Это документ является общественным достоянием, и может свободно копироваться и распространяться

This document is in the public domain and may be freely copied or reprinted. Ссылка на файл PDF на русском языке

Правовая оговорка:

Упоминание любой компании или продукции не означает, что её услуги или продукция одобряются Национальным институтом охраны труда (NIOSH). Кроме того, ссылки на интернет-сайты (за исключением сайта Института NIOSH)не означают, что NIOSH одобряет финансирование организаций или их программ, или продукции. Также NIOSH не несёт ответственности за содержание этих сайтов. Все ссылки на сайты, имеющиеся в этом документе, были действительны на момент его публикации.

Доступ к информации:

- Для получения документов, относящихся к охране труда и технике безопасности, свяжитесь с NIOSH:

- Телефон 1-800-CDC-INFO (1-800-232-4636); TTY 1-888-232-6348; e-mail cdcinfo<собока>cdc.gov

- или посетите сайт Института охраны труда NIOSH: www.cdc.gov/niosh

Для ежемесячного получения новостей от Института, подпишитесь на рассылку электронных новостей (NIOSH eNews), посетив www.cdc.gov/niosh/eNews.

DHHS (NIOSH) Publication No. 2012–112

- См. также переводы документов NIOSH:

Персональный шахтёрский пылемер PDM (2006)

Обеспыливание при подземной добыче угля (2010)

Ограничение предельно допустимой концентрации угольной пыли в шахтах США (2011)

Отчёт специалистов NIOSH о разработке воздушного душа для защиты шахтёров от пыли (2012)

| Сокращения и единицы измерения |

|---|

| Сокращения |

| AASHTO American Association of State Highway and Transportation Officials – американская организация, разрабатывающая требования к дорогам, их проектированию, строительству и испытаниям.

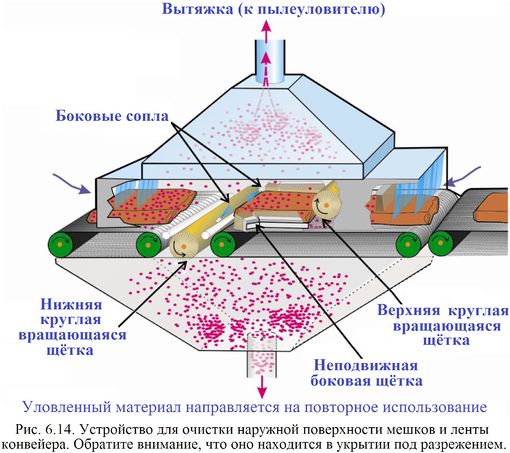

ACGIH American Conference of Governmental Industrial Hygienists – “…” объединяющая специалистов в области промышленной гигиены, разрабатывает ПДК вредных веществ и др. AEK airflow extensible Kraft – пористая воздухопроницаемая крафт-бумага, используемая для изготовления мешков для фасовки продукции. AIRRS Air ring seal – динамическое противопылевое бесконтактное уплотнение места прохождения бура через буровую платформу с помощью обдува зазора струями сжатого воздуха. ASHRAE American Society of Heating, Refrigerating and Air-Conditioning Engineers – организация, объединяющая специалистов в области вентиляции, кондиционирования и отопления. ASTM American Society for Testing and Materials - американская международная добровольная организация, разрабатывающая и издающая стандарты для материалов, продуктов, систем и услуг. B&BCD bag and belt cleaning device – устройство, которое очищает наружную поверхность заполненных мешков и поверхность конвейерной ленты от пыли после того, как мешки наполнены материалом и отправлены по ленточному конвейеру к месту укладки на паллеты. Благодаря этой очистке снижается запылённость при последующей укладке мешков и др. BHP brake horsepower – мощность, потребляемая вентилятором с учётом его КПД. CBR California Bearing Ratio - Калифорнийская проверка несущей способности (материала, используемого для создания грунтовых дорог, в данном случае - для перевозки полезных ископаемых внедорожными самосвалами). При проверке цилиндр вдавливается в материал, фиксируется усилие. CEMA Conveyor Equipment Manufacturers Association – объединение ведущих изготовителей оборудования для перемещения материалов в Северной Америке http://www.cemanet.org/. CFR Code of Federal Regulations - сборник основных постановлений и приказов органов федеральной исполнительной власти США. DSH Dust Suppression Hopper – устройство для снижения запылённости при погрузке сыпучего материала в ёмкость. Состоит из бункера-накопителя, который накапливает не непрерывно поступающий материал, а потом высыпает его - сплошной струёй, что уменьшает вовлечение окружающего воздуха в движение падающего материала. EPA Environmental Protection Agency - Агентство по охране окружающей среды. ESP Electrostatic precipitator – промышленный электрофильтр. FIBC Flexible Intermediate Bulk Container - мягкий контейнер (биг-бэг / big-bag) - мешок большого размера и грузоподъемности, имеющий стропы-петли. FK flat Kraft - стандартная крафт-бумага для изготовления бумажных фасовочных мешков. HEPA high-efficiency particulate air (filter) – высокоэффективный противоаэрозольный фильтр, улавливает не менее 99.97% частиц размером 0.3 мкм. HVAC heating, ventilation, and air-conditioning – отопление, вентиляция и кондиционирование воздуха. IP Inch Pound – система единиц измерения, используемая в США, и основанная на единице измерения длины дюйм (25.4 мм) и фунт (0.454 кг). Так как исходные формулы были написаны в этой системе, при переводе отдельно приводится оригинальная формула, и отдельно – формула, полученная из оригинальной при использовании системы СИ (метр килограмм). LEV local exhaust ventilation – местная вытяжная вентиляция, местный отсос. MERV minimum efficiency reporting value – комплексный показатель эффективности улавливания пыли фильтровальным материалом, учитывает эффективность для 3 диапазонов размеров частиц. MLV modified low-velocity - Модифицированная низкоскоростная вентиляционная система, в которой начальный вертикальный участок служит для улавливания крупных частиц за счёт очень низкой скорости воздуха, а остальные схожи с обычными высокоскоростными системами. MSD musculoskeletal disorder – заболевания опорно-двигательного аппарата MSDS Material Safety Data Sheet – паспорт безопасности, документ с описанием свойств вредного вещества. MSHA Mine Safety and Health Administration - Управление по охране труда и промышленной безопасности в горной промышленности. NIOSH National Institute for Occupational Safety and Health – Национальный институт охраны труда. NISA National Industrial Sand Association - торговая ассоциация, представляющая крупнейших североамериканских производителей и переработчиков промышленных песка (http://www.sand.org/). NK natural Kraft – стандартная крафт-бумага для изготовления бумажных фасовочных мешков. OASIS overhead air supply island system – автономная фильтрующая вентиляционная система, подающая чистый воздух на рабочее место сверху – “воздушный душ”. OSHA Occupational Safety and Health Administration – Управление по охране труда в Минтруда США. PF protection factor – коэффициент защиты, отношение концентраций; снаружи (закрытой кабины) к концентрации в кабине оператора; или концентрации пыли при не использовании средства снижения запылённости к концентрации при его использовании. PEL - permissible exposure limit - Предельно допустимая концентрация, ПДК. PM particulate matter – аэрозоли, в настоящем Руководстве – преимущественно твёрдые частицы. PSE particle size efficiency – средняя эффективность улавливания частиц определённого диапазона размеров. PTFE polytetrafluoroethylene – политетрафторэтилен, фторопласт-4. SOP standard operating procedure – правила выполнения работ. SP static pressure – статическое давление (воздуха в вентиляционной системе) TP total pressure – полное давление воздуха в вентиляционной системе. TSP total suspended particulates – (концентрация) всех частиц пыли, находящихся в воздухе, включая средне- и крупнодисперсные, не-респирабельные частицы. TWA time-weighted average – средняя по времени концентрация (например – среднесменная для 8-часовой смены) USBM United States Bureau of Mines – Горное Бюро, предшественник MSHA (см. выше). VP velocity pressure – скоростной напор воздушного потока (ρν2/2). |

| Единицы измерения |

|

acph air changes per hour – кратность воздухообмена за час. cfm cubic feet per minute – кубических футов в минуту – объёмный расход ~ 28.3 л/мин = 1.7 м3/час. cfm/ft2 cubic feet per minute per feet squared – кубических футов (28.3 л) в минуту на квадратный фут (9.3 дм) = 3.05 л ̸ (дм*мин) = 0.183 м3/(дм*час) = 18.3 м3/(м2*час) fpm feet per minute – футов в минуту, скорость ~ 0.305 м/мин ~ 18.3 метров в час. ft feet – фут, длина 304.8 мм. ft2 feet squared – квадратный фут = 9.3 дм = 0.093 м2. ft/min feet per minute – футов в минуту, скорость ~ 0.305 м/мин ~ 18.3 метров в час. gal/yd2 gallons per square yard – галлонов на квадратный ярд (~0.836 м2) gpm gallons per minute – галлонов (1 галлон США – сухой – 4.405 л, жидкий – 3.785 л) в минуту. gr/cf grains per cubic foot – гран (1 гран ~64.8 мг) на кубический фут (~28.3 л) ~ 2.288 мг/л. gr/dscf grains per dry standard cubic foot – гран на один кубический фут (газа) при стандартных условиях (давление 1 атм = 101.325 Па, температура 60° F = 15.6° С) при нулевой относительной влажности. kg/m3 kilograms per cubic meter – килограмм на кубометр. lb pounds – фунт, вес ~ 0.45 кг. lbs/hour pounds per hour – фунтов в час lbs/min pounds per minute – фунтов в минуту μg/m3 micrograms per cubic meter – микрограмм (10-6 грамм) на кубометр. μm micrometers – микрометр, микрон, 0.001 мм. mg/m3 milligrams per cubic meter – миллиграмм (10-3 грамм) на кубометр. mm millimeters – миллиметр. NPT national pipe taper – трубная коническая резьба. pH potential of hydrogen - водородный показатель. psi pounds per square inch – давление в фунтах на квадратный дюйм ~6.895 кПа. psig pound-force per square inch gauge – относительное давление (по отношению к атмосферному), выраженное в psi (1 psi = 6.895 Па). То есть давление (например - в ёмкости) 100 psig (698.5 кПа) означает, что абсолютное давление равно 100 psi + 14.7 psi (атмосферное давление 101.3 кПа) = 114.7 psi (799.8 кПа). RPM revolutions per minute – оборотов в минуту, об/мин. scfm standard cubic feet per minute – кубический фут (газа) в стандартных условиях (давление 1 атм = 101.325 Па, температура 60° F = 15.6° С) при нулевой влажности – в минуту. TPH tons per hour – тонн в час. wg water gauge – водяной столб, например – измерение давления в высоте водяного столба (1 мм wg = 9.8 Па) |

| См. также: Коэффициенты для перевода единиц измерения (National Institute of Standards and Technology) http://physics.nist.gov/Pubs/SP811/appenB9.html |

Благодарности

В разработке этого руководства приняли участие следующие лица, перечисленные в алфавитном порядке:

- Роджер Бриз Roger Bresee, Vice President, Technical Services, Unimin Corporation, Peterborough, Ontario, Canada;

- Крис Брайан Chris Bryan (ушёл на пенсию), C.M.S.P., Occupational Health & Safety Manager, U.S. Silica Company, Berkeley Springs, WV;

- Роберт Кастелан Robert M. Castellan, M.D., M.P.H., Expert—Division of Respiratory Disease Studies, National Institute for Occupational Safety and Health;

- Синтия Фарие Cynthia Farrier, Graphics Specialist, National Institute for Occupational Safety and Health;

- Кристофер Финдлэй Christopher Findlay, C.I.H., C.M.S.P., U.S. Department of Labor, Mine Safety and Health Administration, Arlington, VA;

- Ян Фёрт Ian Firth, Principal Adviser—Occupational Health, Rio Tinto Limited, Bundoora, Victoria, Australia;

- Марион Молчен Marion Molchen, Molchen Photography, Washington, PA;

- Ян Матмански Jan Mutmansky, Ph.D., P.E., Professor Emeritus, Pennsylvania State University, University Park, PA;

- Кеннет Вопал Kenneth Vorpahl (на пенсии), C.I.H. (1973-2009), C.S.P. (1976-2009), General Manager/Safety & Health, Unimin Corporation, Winchester, VA;

- Ричард Вуд Richard Wood, International Union of Operating Engineers, National HAZMAT Program, Beaver, WV.

Об этом руководстве[править]

Это пособие появилось в результате успешных совместных усилий правительства США и промышленности в направлении защиты здоровья шахтёров и людей, работающих на перерабатывающих предприятиях. Основной вклад в создание руководства внесли Отдел исследований в области техники безопасности и охраны труда в горном деле (Office of Mine Safety and Health Research OMSHR) Национального института охраны труда (NIOSH); и промышленная ассоциация Industrial Minerals Association–North America (IMA-NA). Отдел техники безопасности и охраны труда (OMSHR) в NIOSH занимается предотвращением несчастных случаев и профзаболеваний путём проведения исследований и профилактики, а IMA-NA представляет компании, занятые добычей и переработкой минеральных полезных ископаемых.

Руководство было написано группой специалистов по технике безопасности, охране труда, профессиональным заболеваниям, и инженерами (перечислены ниже) для того, чтобы собрать и представить проверенные технологии и методы снижения воздействия пыли на людей, используемые на всех стадиях добычи и переработки минеральных полезных ископаемых. В документе описаны и сами технологические процессы, которые приводят к загрязнению воздуха пылью, и способы снижения воздействия пыли на рабочих. Применение технических средств коллективной защиты, описанных в руководстве, поможет работодателям, специалистам по охране труда и рабочим добиться конечной цели – предотвратить развитие необратимых и неизлечимых профессиональных заболеваний (пневмокониоза, силикоза) и других заболеваний, возникающих при воздействии пыли.

Руководство предназначено в первую очередь для работодателей, занимающихся добычей и переработкой минеральных полезных ископаемых, и в нем подробно описаны методы снижения запылённости на всех этапах добычи и обработки сырья, в том числе: при бурении, дроблении, просеивании, перемещении, упаковке, погрузке и перевозке. Руководство создавалось для того, чтобы помочь людям, работающим в горной промышленности, использовать современные методы снижения запылённости (с помощью эффективных средств коллективной защиты), чтобы уменьшить или (полностью) устранить воздействие пыли на рабочих при опасных концентрациях. Такое предотвращение – главный способ сбережения здоровья американских рабочих.

Со-председатели комитета целевой группы (task force)

- Эндрю Секада Andrew B. Cecala, Senior Research Engineer Dust Control, Ventilation, and Toxic Substances Branch, NIOSH

- Эндрю О’Брайен Andrew D. O'Brien, C.S.P., General Manager/Safety & Health Unimin Corporation

Члены комитета

- Джей Колинет Jay F. Colinet, Senior Scientist Dust Control, Ventilation, and Toxic Substances Branch, NIOSH

- Уильям Фокс William R. Fox, Manager/Safety & Health Unimin Corporation

- Роберт Франта Robert J. Franta, Quotation Engineer Spraying Systems Co.

- Джерри Джой Jerry Joy, C.I.H., C.S.P., Research Scientist—Industrial Hygienist Dust Control, Ventilation, and Toxic Substances Branch, NIOSH

- Рандольф Рид Wm. Randolph (Randy) Reed, Ph.D., P.E., Research Mining Engineer Dust Control, Ventilation, and Toxic Substances Branch, NIOSH

- Патрик Ризер Patrick W. Reeser, Engineering Manager U.S. Silica Company

- Джон Раундс John R. Rounds, Director Project Engineering Unimin Corporation

- Марк Шульц Mark J. Schultz, P.E., Senior Mining Engineer Pittsburgh Safety and Health Technology Center (PS&HTC), Dust Division, Mine Safety and Health Administration (MSHA)

Редактор

- Джозеф Чал Joseph Schall, Health Communications Specialist, NIOSH

Подготовка оригинал-макета

- Жанна Зиммер Jeanne A. Zimmer, Physical Science Technician, Dust Control, Ventilation, and Toxic Substances Branch, NIOSH

IMA-NA одготовка оригинал-макета

- Марк Эллис Mark G. Ellis, President IMA-NA

Предисловие к переводу[править]

ВНИМАНИЕ, перевод сделан без консультации со специалистами в области добычи и переработки полезных ископаемых, и может быть неточен. Во всех сомнительных случаях обращайтесь к первоисточнику.

Из-за несовершенства используемых технологий добыча и переработка полезных ископаемых часто сопровождается образованием пыли, попадающей в воздух. Вдыхание такой пыли моет привести и нередко приводит к развитию необратимых и неизлечимых профессиональных заболеваний – силикоза, пневмокониоза[V- 1], и др. Поэтому для сбережения здоровья рабочих используются различные методы профилактики вдыхания пыли – изменение технологии; герметизация оборудования; автоматизация процесса; эффективная вентиляция и, наконец, средства индивидуальной защиты – противоаэрозольные респираторы.

Однако огромный опыт, накопленный специалистами промышленно-развитых стран показал, что использование СИЗ органов дыхания является не только самым последним, но и самым ненадёжным средством профилактики профессиональных заболеваний – по сравнению с использованием более надёжных средств коллективной защиты[V- 2][V- 3]. К сожалению, в СССР и в РФ по ряду причин практически не проводились измерения реальной эффективности СИЗОД, и на основании чисто лабораторных проверок бытует противоположная точка зрения.

В РФ в течение последней четверти века отмечается неуклонное ухудшение условий труда. Даже по официальным данным доля людей, работающих во вредных и опасных условиях, составляет 1/3 от числа всех работающих (2014)[V- 4], и нет никаких причин для изменения этой тенденции. В этих условиях для защиты здоровья рабочих широкое применение нашли именно СИЗ, и их использование стимулируется государством (расходы на закупку СИЗ компенсируются за счёт обязательных отчислений в Фонд Социального Страхования, до 20%). Принят закон о специальной оценке условий труда 426-ФЗ, который допускает снижение класса вредности при обеспечении рабочих СИЗ – что предполагает, что использование СИЗ позволяет устранить воздействие вредных производственных факторов на рабочего.

Однако эти мероприятия проводятся в условиях, когда из-за отсутствия государственных научно-обоснованных требований к выбору СИЗОД изготовители и продавцы систематично и значительно завышают эффективность своей продукции (точнее – товара), тем самым провоцируя потребителя закупать те виды респираторов, которые заведомо не способны обеспечить надёжную защиту рабочих. Например, при подземной добыче полезных ископаемых широко используются респираторы-полумаски – а СИЗОД такой конструкции считаются специалистами наименее эффективными по сравнению со всеми другими (полнолицевыми масками, респираторами с принудительной подачей воздуха под лицевую часть)[V- 5]. Замеры в производственных условиях показали, что при их непрерывной носке возможно просачивание неотфильтрованного воздуха через зазоры между маской и лицом до 45% - и их продолжают выдавать для работы при запылённости, порой превышающей 1 грамм на м3 (ПДКрз при отсутствии кварца – 10 мг/м3).

Более того, выполнение тяжёлой физической работы в сложных условиях, нередко при повышенной температуре, и необходимость общаться для выполнения работы, не позволяют использовать СИЗОД своеввременно – вообще. Негативное влияние на рабочего (повышенное сопротивление дыханию, снижение концентрации кислорода и повышение концентрации углекислого газа во вдыхаемом воздухе, повышенные температура и влажность вдыхаемого воздуха, давление на лицо и др.) также стимулируют рабочего не использовать СИЗОД, а субъективные ощущения органов чувств не всегда позволяют определить, что запылённость превышает ПДКрз.

Использование заведомо недостаточно эффективных СИЗОД в условиях, не позволяющих применять их своевременно - не может обеспечить профилактику профзаболеваний. Но они большей частью не выявляются и не регистрируются. Например, в Ростовской области в 2012г было выявлено 66 случаев профзаболеваний[V- 6], в то время как в Новой Зеландии в том же году (при схожей численности населения) - 17÷20 тысяч. Не-выявление заболеваний приводит к отсутствию ответственности работодателя, не принимающего должных мер к улучшению условий труда, и к полному отсутствию ответственности изготовителей СИЗОД, декларирующих в рекламных целях сверхвысокую эффективность своей продукции (например, в США научно обоснованные государственные ограничения запрещают применять полумаски при концентрации вредных веществ более 10 ПДКрз, а в РФ ОАО «АРТИ» предлагает полумаску с коэффициентом защиты более 5000...).

В результате ухудшения условий труда (и вопреки широкомасштабному использованию эффективных СИЗ, объём продаж которых за последние годы возрос в 5 раз[V- 7]), смертность среди трудоспособного населения в РФ в 4.5 раз выше, чем в Европейском Союзе, и страна продолжает вымирать в мирное время и при отсутствии стихийных бедствий (природного характера).

В этом документе представлены рекомендации по защите рабочих от вдыхания пыли с помощью средств коллективной защиты, которые используются в США и других развитых странах. Они могут быть полезны при планировании и проведении работ по улучшению условий труда с учётом современного развития науки и уровня техники. Во многих случаях выполнение приведённых рекомендаций позволяет избежать применения СИЗОД (по крайней мере – как основного и единственного средства защиты). Это соответствует конвенции 1977г Международной Организации Труда (№ 148) "Конвенция о защите работников от профессионального риска, вызываемого загрязнением воздуха, шумом и вибрацией на рабочих местах" (ратифицирована РФ), статьи 9 и 10 которой однозначно рекомендует использовать в первую очередь технические средства коллективной защиты, и лишь при их недостаточной эффективности - респираторы.

Формулы для вычислений значений в системе СИ помечены «(СИ)», а исходные формулы (для единиц измерения фунты, футы и т.п.) помечены «(IP)» и выделены курсивом.

См. также:

Рекомендации NIOSH по снижению концентрации пыли в зоне дыхания при подземной добыче угля

Статьи о завышении эффективности СИЗ органов дыхания

Медицина труда и промышленная экология №4/2013

Токсикологический вестник №6/2014

.

ССЫЛКИ

- ↑ Измеров Н.Ф., Кириллов В.Ф. ред. Гигиена труда. — Гэотар-медиа. — Москва, 2010. — С. 180. — 592 с. — 2000 экз. — ISBN 978-5-9704-1593-1.

- ↑ British Standard BS 4275:1997 «Guide to implementing an effective respiratory protective device programme».

- ↑ Стандарт ФРГ DIN EN 529:2006 Atemschutzgeräte — Empfehlungen für Auswahl, Einsatz, Pflege und Instandhaltung.

- ↑ “ … Смертность трудоспособного населения в РФ превышает аналогичный показатель по Евросоюзу в 4.5 раза, и в 2.5 раза средний показатель по России.

- … на большинстве предприятий сложилась неблагополучная, а нередко критическая ситуация с условиями труда

- … практически каждый третий работник трудится в условиях, не отвечающих санитарно-гигиеническим требованиям.

- … Обеспеченность средствами индивидуальной защиты органов дыхания не превышает 60-79%.

- ... Однако регистрируемый уровень хронической профессиональной заболеваемости не отражает истинной ситуации, связанной с состоянием условий труда на производстве“

- ↑ Кириллов В.Ф., Филин А.С., Чиркин А.В. Обзор результатов производственных испытаний средств индивидуальной защиты органов дыхания (СИЗОД) // ФБУЗ "Российский регистр потенциально опасных химических и биологических веществ" Роспотребнадзора. Токсикологический вестник. — Москва, 2014. — № 6 (129). — С. 44-49 Wiki PDF. — ISSN 0869-7922.

- ↑

- Проведённые нами исследования выявили следующие тенденции: более ранее присоединение тяжёлых осложнений обусловило и раннюю инвалидизацию шахтёров с профзаболеваниями, срок развития которой от момента постановки первичного диагноза сократился более чем в 60 раз: с 20 лет в 1960-х годах предыдущего столетия до 4 месяцев в настоящее время. ...

- Наконец, за полувековой период почти в 10 раз, с 38 до 4 лет, сократился средний срок дожития шахтёров с момента постановки диагноза профзаболевания ...

- И.H. Пиктушинская. "Медицина труда и экология" (приложение к "Охрана труда. Практикум") №2 2013, №2 2014.

- ↑ Экономика и жизнь, 25.03.2013 За последние пять лет объём приобретаемых в России средств индивидуальной защиты, в рублёвом эквиваленте, вырос в пять раз

Введение[править]

При добыче и переработке минеральных полезных ископаемых для получения конечного продукта, они дробятся, размалываются, обогащаются, высушиваются, сепарируются по размерам. Эти операции механизированы, и их выполнение может привести к образованию большого количества пыли. При использовании недостаточно эффективных технических средств коллективной защиты, концентрация респирабельной пыли в воздухе может достичь опасного уровня, и создать угрозу для здоровья рабочих. Поэтому федеральное законодательство (США) установило ограничения концентрации пыли, воздействующей на шахтёров. Для уменьшения концентрации пыли и её воздействия на рабочих используют технические средства.

В этом руководстве слово “пыль” используется для обозначения маленьких твёрдых частиц, возникающих при механическом разрушении материала. В зависимости от размера, такие частицы могут стать опасными для здоровья рабочих – особенно при попадании в воздух. Наибольший размер частиц, которые могут попасть в воздух под воздействием ветра ~ 60 мкм. Это примерно соответствует толщине человеческого волоса. Если размер частиц от 60 до 2000 мкм, то они тоже могут попасть в воздух, но высота их подъёма (обычно) не превышает ~0.9 м, и затем они снова падают вниз. А частицы крупнее ~2000 мкм (2 мм) обычно перекатываются или “переползают” с места на место при воздействии ветра[В 1].

Крупные частицы могут воздействовать на носовые проходы, вызывая раздражение и заложенный нос, а при попадании в горло они могут вызвать раздражение и кашель. При вдыхании более опасны частицы пыли меньшего размера, которые могут оставаться в воздухе во взвешенном состоянии часами. В общем, чем меньше аэродинамический диаметр частицы пыли, которую вдохнул человек, тем выше вероятность того, что она сможет глубоко проникнуть в органы дыхания, прежде чем осядет на их стенки.

В развитых странах разработаны методы измерения концентрации пыли, которые позволяют определить – какая доля от уловленной пыли попадает в определённый диапазон аэродинамических диаметров частиц. Например, пробоотборные устройства, измеряющие концентрацию вдыхаемой пыли, улавливают около 97% частиц меньших 1 мкм (аэродинамический диаметр), но только половину частиц диаметром 100 мкм [В 2]. А устройства для измерения концентрации респирабельной пыли более избирательно улавливают такие частицы, которые лучше оседают в той части лёгких, где происходит газообмен. Они улавливают около половины частиц с аэродинамическим диаметром 4 мкм. А эффективности улавливания частиц других размеров – иная: для частиц 10 мкм – около 1%, а для частиц менее 1 мкм – около 97%[В 2]. Такие маленькие частицы – по отдельности – невидимы для невооружённого глаза.

За выполнением требований федерального законодательства США в области техники безопасности и охраны труда при добыче полезных ископаемых следит Управление по охране труда при добыче полезных ископаемых Mine Safety and Health Administration (MSHA). Это Управление, входящее в состав Минтруда США, было создано в соответствии с Законом об охране труда на шахтах 1977г (Federal Mine Safety and Health Act of 1977). Управление имеет полномочия разрабатывать и пересматривать стандарты по охране труда, обязательные для выполнения работодателем, для сохранения жизни и предотвращения несчастных случаев и профзаболеваний шахтёров. Эти требования приводятся в главе 1 раздела 30 свода федеральных законов (Chapter 1 of Title 30, Code of Federal Register CFR). В документе установлены ПДКрз для разных химических веществ (респирабельная пыль), и ограничение 10 мг/м3 для всей пыли по массе. Но если в пыли может быть кварц, то проводится замер концентрации респирабельной пыли, и с помощью рентгеновской дифракции (Аналитический метод NIOSH 7500[В 3]) измеряется содержание кварца в пыли. В респирабельной пыли чаще всего кристаллический кварц встречается в трёх распространённых формах - кварц, тридимит и кристобалит. Если содержание кварца превышает 1%, то ПДКрз по респирабельной пыли вычисляется по формуле:

- ПДКрз (респирабельная пыль) = 10 мг/м3 / (содержание респирабельного кварца [%] + 2)

Выполнение такого ограничения предотвращает воздействие респирабельного кварца при концентрации свыше 100 мкг/м3. Национальный институт охраны труда (NIOSH) рекомендует для респирабельного кварца ПДКрз 50 мкг/м3 для 10-часовой смены и 40-часовой рабочей недели[В 4]. А для тридимита и кристобалита ПДКрз равна половине значения, вычисленного по формуле выше для кварца.

С учётом указанных требований законодательства, при добыче и переработке полезных ископаемых важно определить, когда концентрация респирабельной пыли в зоне дыхания рабочих превышает допустимую, и (в этих случаях) разработать, установить и обеспечить эффективную работу технических средств коллективной защиты, описанных в этом руководстве (если это необходимо). С этой целью Национальная ассоциация производителей и переработчиков промышленных песка NISA недавно опубликовала второе издание "Occupational Health Program for Exposure to Crystalline Silica in the Industrial Sand Industry" [В 5]. В документе приводится информация, необходимая для правильного измерения и оценки воздействия пыли на рабочих.

Вдыхание пыли кварца и возможные последствия для здоровья[править]

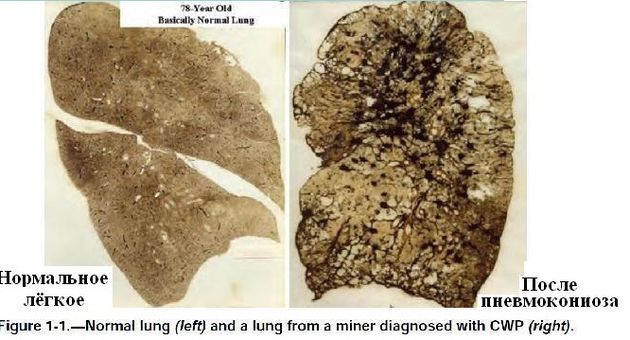

Как сообщалось в документе "NIOSH Hazard Review: Health Effects of Occupational Exposure to Respirable Crystalline Silica", вдыхание респирабельной пыли, содержащей кварц, может привести к нескольким серьёзным последствиям для здоровья – развитию силикоза, туберкулёза, хронического бронхита, эмфиземы и хронической почечной болезни[В 6]. Кроме того, по мнению специалистов NIOSH кристаллический кварц является потенциальным канцерогеном[В 6][В 7] 54 Fed. Reg. 2521 (1989)].

Силикоз обычно развивается при вдыхании пыли кристаллического кварца. Это заболевание неизлечимо, необратимо и потенциально смертельно. Кварц является одним из самых распространённых минералов в земной коре, и при проведении многих видов горных работ приходится разрушать породу или руду, содержащую кварц. Поэтому большинство людей, занятых добычей полезных ископаемых, могут подвергаться воздействию кристаллического кварца во время бурения, дробления, сепарации по размерам, перемещения и погрузки.

При вдыхании мелкодисперсной респирабельной пыли, частицы могут проникать глубоко в лёгкие и достигать альвеол. Осевшие в альвеолах частицы кристаллического кварца могут стимулировать воспалительный токсический процесс, который в конечном итоге может перерасти в клинически выраженный силикоз. В зависимости от концентрации респирабельного кристаллического кварца, и длительности его вдыхания, у рабочих может развиться одна из нескольких форм силикоза[В 6]:

- Хронический силикоз – развивается при длительном чрезмерном воздействии кристаллического кварца, и впервые становится клинически заметным после 10-30 лет после первого воздействия;

- Ускоренный силикоз - развивается при воздействии кристаллического кварца при большой концентрации, и впервые становится клинически заметным через 5-10-30 лет после первого воздействия;

- Острый силикоз – развивается при воздействии кристаллического кварца при (необычно) очень большой концентрации кварца, и становится клинически заметным через короткий период времени после первого воздействия – от недель до 5 лет.

Наиболее распространённой формой заболевания является хронический силикоз, который возникает после многих лет вдыхания пыли кристаллического кварца и приводит к образованию характерных узловых рубцов в лёгких. Со временем начальные небольшие узелки могут слиться в большие фиброзные массы, и такое состояние называют прогрессивным массивным фиброзом (ПМФ). Ускоренный силикоз встречается гораздо реже хронического, но развивается гораздо быстрее. Острый силикоз встречается наиболее редко, и это самая серьёзная и самая смертельно опасная форма заболевания. В отличие от хронического и ускоренного силикоза – когда флюорография обычно показывает разбросанные небольшие (и, возможно, также большие) потемнения, при остром силикозе флюорографические снимки показывают его похожим на диффузионную пневмонию. Это проявление объясняется обширным повреждением слизистой оболочки лёгких, из-за которого альвеолы наполняются жидкостью, содержащей белок, разлагающиеся клетки и другие материалы[В 8].

При развитии силикоза не у всех рабочих будут явно выраженные симптомы заболевания. У части людей с хроническим силикозом нет заметных симптомов – несмотря на наличие характерных признаков на флюорографических снимках. Но у многих рабочих с хроническим силикозом симптомы будут развиваться с течением времени, а у тех, кто болен острым или ускоренным силикозом симптомы (могут появится) до того, как будет поставлен диагноз. Хотя силикоз неизлечим, но его разные симптомы – боль в груди, неконтролируемый кашель, одышка - ослабляют больного, и требуют терапии. Кроме того, у больных силикозом выше риск развития туберкулёза и других инфекционных заболеваний[В 6][В 8].

В этом введении показана необходимость снижения воздействия респирабельной пыли кварца на рабочих. Описанные в этом руководстве способы снижения концентрации пыли до ПДКрз применимы не только для пыли кварца, но и для других видов пыли. Хотя это руководство разрабатывалось для использования при снижении запылённости при добыче и переработке полезных ископаемых, но изложенные здесь методы могут использоваться для снижения запылённости и на предприятиях других отраслей.

.

ССЫЛКИ

- ↑ EPA (1996). Air quality criteria for particulate matter, Vol. 1. Research Triangle Park, NC: National Center for Environmental Assessment, Office of Research and Development, Environmental Protection Agency.

- ↑ 2,0 2,1 ACGIH [2007]. 2007 Threshold limit values for chemical substances and physical agents and biological exposure indices. Cincinnati, OH: American Conference of Governmental Industrial Hygienists.

- ↑ NIOSH [2003]. NIOSH manual of analytical methods, 4 ed., 3rd supplement. Cincinnati, OH: U.S. Department of Health and Human Services, Centers for Disease Control and Prevention, National Institute for Occupational Safety and Health, DHHS (NIOSH) Publication No. 2003–154.

- ↑ NIOSH [1974]. NIOSH criteria for a recommended standard: occupational exposure to crystalline silica. Cincinnati, OH: U.S. Department of Health, Education, and Welfare, Public Health Service, Center for Disease Control, National Institute for Occupational Safety and Health, DHEW (NIOSH) Publication No. 75–120.

- ↑ NISA [2010]. Occupational health program for exposure to crystalline silica in the industrial sand industry, 2nd ed. Washington, DC: National Industrial Sand Association.

- ↑ 6,0 6,1 6,2 6,3 NIOSH [2002]. NIOSH hazard review: health effects of occupational exposure to respirable crystalline silica. By: Schulte PA, Rice FL, Key-Schwartz RJ, Bartley DL, Baron P, Schlecht PC, Gressel M, Echt AS. U.S. Department of Health and :Human Services, Centers for Disease Control and Prevention, National Institute for Occupational Safety and Health, DHHS (NIOSH) Publication No. 2002–129.

- ↑ 54 Fed. Reg. 2521 [1989]. Occupational Safety and Health Administration: air contaminants; final rule; silica, crystalline-quartz. (Codified at 29 CFR 1910.)

- ↑ 8,0 8,1 Davis GS [2002]. Silicosis. In: Hendrick DJ, Burge PS, Beckett WS, Churg A, eds. Occupational disorders of the lung: recognition, management, and prevention. W.B. Saunders, pp. 105–127.

ГЛАВА 1. Принципы пылеулавливания[править]

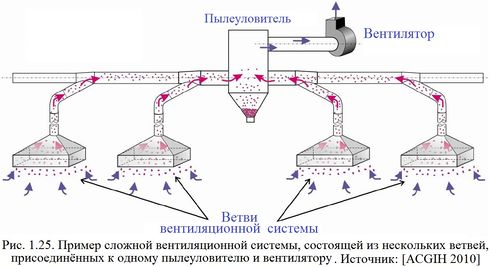

Для снижения концентрации пыли и уменьшения попадания респирабельной пыли в органы дыхания рабочих при переработке минерального сырья в США чаще всего используют технические средства коллективной защиты – пылеулавливающее вентиляционное оборудование. Хорошая вентиляционная система имеет ряд достоинств, и она уменьшает загрязнение воздуха, что повышает производительность труда и сохранение ценного продукта.

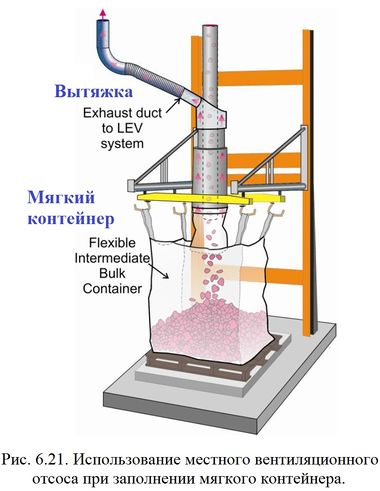

При переработке минерального сырья чаще всего используют местные вентиляционные отсосы (local exhaust ventilation systems LEVs). Они улавливают пыль, образующуюся во время разных этапов переработки сырья (дробление, размол, сепарация по размерам, сушка, фасовка, погрузка) и переносят пыль по воздуховодам к пылеуловителям. Улавливая пыль в месте её попадания в воздух, местные отсосы предотвращают загрязнение воздуха рабочей зоны и попадание пыли в органы дыхания рабочих.

Местные отсосы используют создание разрежения в укрытии для улавливания пыли до того, как она попадёт в воздух рабочей зоны. В эффективной вентиляционной системе обычно есть улавливающее приспособление (кожух, укрытие, вытяжка и т.п.), спроектированное так, чтобы улучшить улавливание в максимальной степени.

Использование местных вентиляционных отсосов даёт ряд преимуществ:

- Захват и удаление мелкодисперсных частиц, которые трудно уловить при попадании в воздух;

- Возможность или использовать уловленный продукт в технологическом процессе, или не использовать его так, чтобы он не влиял на процесс;

- Возможность беспрепятственной и стабильной работы при температуре ниже 0°С – что не всегда возможно использовании мокрых методов пылеподавления.

Кроме того, такой способ снижения запылённости может быть единственно возможным в тех случаях, когда улавливаемая пыль гигроскопична, или когда даже при небольшой влажности могут возникнуть проблемы (например – при обработке глины или сланца) и т.п.

В большинстве случаев образование пыли происходит очевидным способом. Каждый раз, когда сухой материал перемещается, обогащается, или перерабатывается, с большой вероятностью может образовываться пыль. А при попадании пыли в воздух, последний становится опасным для здоровья рабочих. Кроме того, при большой концентрации пыли ухудшается обзор, что ухудшает безопасность рабочих.

Обычно образование пыли, требующее использования систем обеспыливания, происходит в 5 случаях:

- В местах перегрузки материала в транспортных системах – когда он падает при передаче от одной части транспортной системы к другой. Например, это происходит при перегрузке с одного ленточного транспортёра на другой, или при сбросе в бункер, или в ковшовый элеватор.

- При дроблении, размалывании, просеве, сушке, смешивании, выгрузке из мешков, погрузке в грузовики и вагоны.

- При выполнении операций, при которых происходит вытеснение воздуха – наполнение мешков, паллетирование или пневматическое заполнение ёмкостей (бункеров и т.п.).

- На открытом воздухе, когда потенциальный источник пыли не может контролироваться, например – при колонковом бурении и взрывных работах.

- На открытом воздухе – на дорогах, складах и других местах с грунтовым покрытием, где происходит перемещение материала, который может быть источником пыли (при разных работах и при сильном ветре).

Хотя в случаях 4 и 5 может образоваться много пыли, они обычно не учитываются при проектировании вентиляционной системы предприятия, так как они охватывают большую территорию и условия (в таких местах) непредсказуемы. Поэтому в таких случаях требуется использовать другие методы, отличающиеся от вентиляции. Они рассмотрены в последних главах этой книги.

Проектирование и применение обеспыливающего оборудования связано с решением нескольких разных технических задач – эффективное использование имеющегося пространства; (определение) расстояния, на которое нужно проводить воздуховоды; учёт того, насколько легко будет использовать уловленную пыль в технологическом процессе; использование электрического оборудования; и выбор подходящих пылеуловителей. Также при проектировании системы обеспыливания нужно решить – какой она будет: одной (централизованной), или в виде нескольких систем для отдельных (групп) источников пыли. При проектировании требуется правильно поставить задачу, для каждого случая выбрать наиболее подходящее оборудование, и для каждого конкретного случая и конкретной операции спроектировать наилучшую пылеулавливающую систему.

В этой главе сделано много ссылок на руководство по проектированию промышленной вентиляции “Industrial Ventilation: A Manual of Recommended Practice for Design”, созданное американской организацией, объединяющей специалистов в области промышленной гигиены ACGIH[1- 1], и в настоящем документе использовано несколько рисунков из этого руководства. Всем, кого интересует защита рабочих от пыли при добыче и переработке минеральных полезных ископаемых с помощью (вентиляционных) пылеулавливающих систем, и особенно инженерам, которые проектируют такие системы, следует считать руководство ACGIH исходным источником информации. А информация, приведённая в этой главе, будет дополнять содержание руководства ACGIH.

Основы работы пылеулавливающих систем[править]

Хорошо спроектированная обеспыливающая система должна учитывать не только (свойства) пыли как потенциального загрязнения, но и характерные черты пылеулавливающих систем. При определении свойств пыли как потенциальной угрозы для рабочих нужно ответить на ряд вопросов. Требуется определить: размеры частиц и их распределение по размерам, их форму и физические свойства, и количество пыли, попадающей в воздух. Размеры частиц показывают, насколько пылинки крупные или мелкие, и для этого обычно используют границы диапазона размеров (верхнюю и нижнюю). Размеры частиц обычно измеряют в микронах (1 µм = 1 мкм = 10-6 м = 0.001 мм). Респирабельными частицами, (наиболее) опасными для здоровья рабочих, считают частицы с размером ≤ 10 мкм. Для сравнения, ячейка сетки 325 mesh соответствует частице размером около 44 мкм, и это (примерно) наименьший размер частицы, которую можно увидеть невооружённым глазом. Крупные пылинки гораздо лучше улавливаются пылеулавливающими системами, и в этом часто помогает сила тяжести.

Форма частиц влияет на их улавливание и на то, насколько хорошо они отделяются от (тканевого) фильтровального материала. Форма частиц – это термин, который обычно используется в аэрозольной технологии, а для описания диаметров частиц аэрозоля часто используют термин “аэродинамический диаметр”. Аэродинамический диаметр частицы – это диаметр такой сферической частицы, у которой плотность равна 1000 кг/м3 (стандартная плотность капли воды), и которая оседает в неподвижном воздухе под действием силы тяжести с той же скоростью, что и рассматриваемая частица[1- 2]. Аэродинамический диаметр частиц широко используют при проектировании фильтрующих установок и воздухоочистителей. Кроме этого, при проектировании пылеулавливающей системы важными обстоятельствами, влияющими на выбор пылеуловителя, и на другие части системы, является температура и влажность воздуха.

Поток воздуха и пылеулавливание[править]

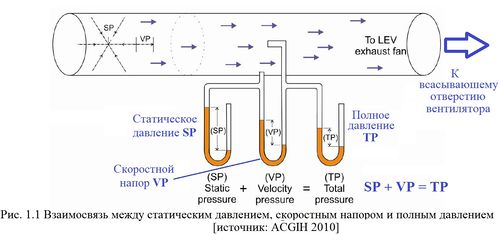

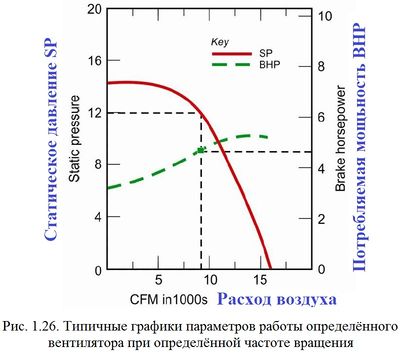

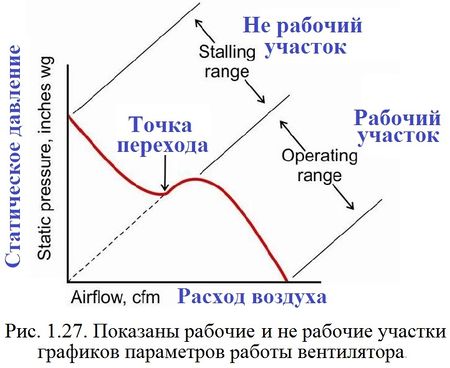

Для того, чтобы регулировать потоки воздуха в вентиляционной системе, нужно учитывать расходы воздуха, скорости потоков, температуры, и использовать параметры потоков – статическое давление (SP, Static Pressure) и скоростной напор (VP, Velocity Pressure).

Скорость воздуха измеряется в метрах в секунду (футах в минуту, 1 ф/мин ~ 18.3 м/мин ~ 0.3 м/с). Расход воздуха измеряют в кубических метрах в секунду или в час (кубических футах в минуту, 1 куб фут/мин ~ 28.3 л/мин = 1.7 м3/час) – это количество воздуха, используемого в вентиляционной системе. Температура воздуха измеряется в градусах Цельсия (С) или Фаренгейтера (F). Она используется для определения возможного применимого типа уплотнений и фильтровального материала. Во многих случаях улавливание пыли происходит при высокой температуре воздуха (печи для обжига, доменные печи, сушилки).

При проектировании вентиляционных систем давление обычно измеряют в Паскалях (дюймах водяного столба, 1 дюйм wg = 25.4 мм вод. столба ~ 249 Па). Давлением в вентиляции обычно называют статическое давление, создаваемое вентилятором. Статическое давление равно разнице между давлением в воздуховоде и атмосферным давлением. Отрицательное статическое давление (разрежение) стремится сжать стенки воздуховода, а избыточное – раздвинуть.

Статическое давление используется для преодоления сопротивления вентиляционной системы (Hl, head loss), которое складывается из двух частей – сопротивления трения в воздуховодах и соединениях (Hf, frictional losses), и местных сопротивлений отдельных частей системы - таких, как циклоны и пылеуловители (Hx, shock losses)[1- 3]. Для измерения статического давления используют трубку Пито, которую вставляют в воздуховод параллельно боковой стенке, что позволяет определить отличие между атмосферным давлением и давлением в воздуховоде (Рис. 1.1).

При движении в воздуховоде с определенной скоростью, воздух создаёт дополнительное скоростное давление – динамическое давление, или скоростной напор (Velocity Pressure VP). Динамическое давление – это давление, которое требуется для того, чтобы разогнать покоящийся воздух до заданной скорости. Оно существует только тогда, когда воздух движется, и направлено в сторону его движения. Значение скоростного напора всегда положительно. Для измерения скоростного напора в вентиляции используют пробоотборный зонд, помещаемый в поток воздуха. Сумма статического давления и динамического давления равна полному давлению (Total Pressure TP)[1- 3]:

- TP = SP + VP (Уравнение 1.1) (СИ, IP)

- где TP = полное давление;

- SP = статическое давление; и

- VP = скоростной напор, или динамическое давление. Единицы измерения – Па (или дюймы вод. столба).

В руководстве ACGIG “Industrial Ventilation: A Manual of Recommended Practice for Design”[1- 1], приводится ряд определений и уравнений, которые используются для описания движения воздуха в воздуховодах вентиляционной системы. В этом руководстве также подробно описаны параметры воздуха, движущегося в вентиляционной системе и выбрасываемого из неё. А в руководстве Martin Engineering, Foundations: The Practical Resource for Cleaner, Safer, More Productive Dust & Material Control[1- 4], тоже есть глава, посвящённая измерению движения воздуха, и раздел об эффективном измерении расхода воздуха. Наконец, можно рекомендовать статью в журнале "Dust Control System Design: Knowing your Exhaust Airflow Limitations and Keeping Dust out of the System"[1- 5].

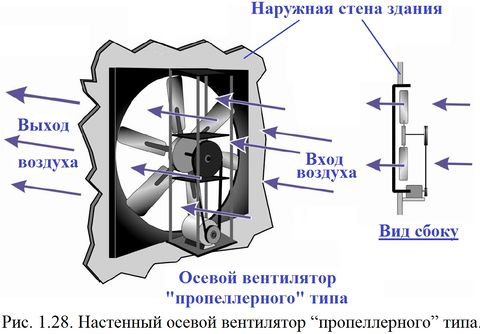

Проектирование вытяжной вентиляционной системы[править]

Все – простые и сложные – вытяжные вентиляционные системы состоят из схожих составных частей: укрытия (кожуха, вытяжного зонта), воздуховодов, пылеуловителя и вентилятора (Рис. 1.2). В руководстве ACGIH “Industrial Ventilation: A Manual of Recommended Practice for Design”[1- 1], подробно рассмотрены все аспекты таких систем. Для того, чтобы дополнить упомянутое руководство, ниже рассмотрены некоторые из основных параметров вентиляционных систем, используемые при проектировании, и более подробно рассмотрены некоторые из упомянутых аспектов. В дополнение к руководству ACGIH, в настоящем документе рассмотрены некоторые из основных параметров, используемые при проектировании, и проблемы, связанные с использованием воздуховодов при большой и при маленькой скорости запылённого воздуха.

Укрытия, вытяжные зонты[править]

Укрытия (кожухи, вытяжные зонты) конструируются так, чтобы они соответствовали свойствам перерабатываемой руды или продукта. Хорошо сконструированное укрытие является важной частью обеспыливающей вентиляционной системы, так как если оно не сможет обеспечить улавливание пыли, то остальные части системы станут бесполезны. Если укрытие хорошо сконструировано, то оно создаёт поток воздуха с таким расходом и таким направлением движения, что тот захватывает пыль и переносит её в вентиляционную систему. Эффективность укрытия оценивается по его способности побуждать запылённый воздух двигаться в сторону всасывающего отверстия воздуховода в производственных условиях.

Отличия при выдувании струи воздуха по отношению к всасыванию воздуха[править]

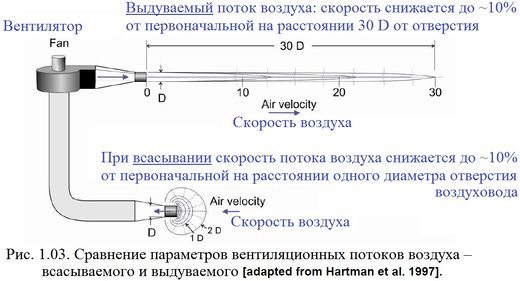

Рассматривая эффективность укрытий вытяжной вентиляционной системы, нужно учесть ограничения такой системы, то есть - ограниченные возможности местных отсосов улавливать загрязнённый воздух. Это наиболее наглядно проявляется при сравнении свойств потоков воздуха, всасываемого и выдуваемого из воздуховода. Поток воздуха, выдуваемый из отверстия воздуховода (после вентилятора) продолжает двигаться в первоначальном направлении на большом расстоянии от отверстия. Например, при выдувании из круглого отверстия трубы диаметром D, на удалении 30 D от отверстия скорость в центре потока снижается до ~10% от первоначальной (Рис. 1.3). Струя выдуваемого воздуха стремится принять цилиндрическую форму, и вовлечь в движение окружающий воздух (этот процесс обычно называют индукцией). А при всасывании воздуха, его скорость становится равной 10% от скорости в поперечном сечении всасывающего отверстия на расстоянии всего лишь одного диаметра отверстия.

При всасывании воздух стремиться двигаться в сторону всасывающего отверстия воздуховода - со всех сторон, и “струя” всасываемого воздуха имеет примерно сферическую форму – в отличие от конической при выдувании. Другое важное отличие относится к снижению скорости воздуха с увеличением расстояния до отверстия. Скорость воздуха снижается до ~10% в центре струи выдуваемого воздуха на расстоянии 30 диаметров от отверстия; а при всасывании – всего лишь на расстоянии один диаметр. Это показывает, насколько важно для проектирования эффективного укрытия приблизить его к источнику пыли.

Типы укрытий, зонтов[править]

Существуют разнообразные конструкции всасывающих частей вентиляционной системы, и обычно их можно разделить на три типа: кожух (укрытие); улавливающий вытяжной зонт (capturing hood); и принимающее вентиляционное отверстие (receiving hood).

Укрытие – это кожух, который частично или полностью закрывает источник пыли, что обеспечивает такой характер движения воздуха, что пыль уносится в вентиляционную систему и предотвращается её попадание в окружающий воздух. Самый лучший способ улавливания пыли – использование такого кожуха, который полностью закрывает источник пыли. Количество отверстий в кожухе сводится к минимуму за счёт устройства дверей и люков, обеспечивающих требуемый доступ к источнику пыли. Такие укрытия обычно используются тогда, когда доступ к оборудованию, которое является источником пыли, при нормальной работе не требуется, а открывание отверстий происходит, например, при начальной загрузке сырья, и при конечной выгрузке продукции. Такие типы укрытий используют при добыче и переработке полезных ископаемых, чаще всего – при дроблении, размоле, просеивании, разделении по размерам.

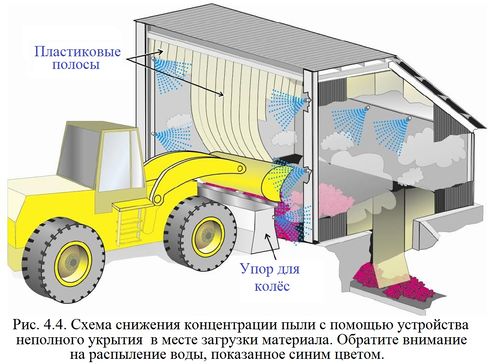

Когда требуется доступ к технологическому оборудованию или месту образования пыли, то часто используют неполное укрытие - будку или туннель. В этом случае важно обеспечить отсасывание такого количества воздуха, чтобы удалить пыль, попадающую в воздух, или хотя бы свести к минимуму её утечку из укрытия. Лучше всего это получается, если (удаётся) закрыть источник пыль как можно более полно. Для этого часто используют прозрачные пластиковые полосы, которые позволяют рабочим входить и выходить, но достаточно эффективно изолируют источник пыли от окружающего пространства. При использовании неполного укрытия (туннеля) требуется больший расход воздуха, чем при использовании кожуха, полностью закрывающего источник пыли.

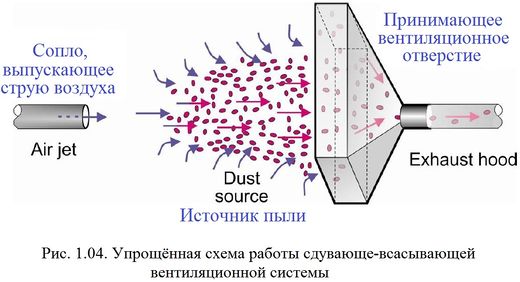

В тех случаях, когда невозможно использовать полное или частичное укрытие, обычно используют улавливающие вытяжные зонты, которые устанавливают как можно ближе к источнику пыли. Так как источник пыли находится вне такого устройства, то для обеспечения эффективной работы вентиляционной системы крайне важно, чтобы вытяжной зонт смог уловить, засосать запылённый воздух. Он должен справиться с любым внешним движением воздуха, стремящимся унести запылённый воздух в сторону. Если пыль образуется в каком-то определённом месте, и удаётся приблизить устройство к этому месту на небольшое расстояние, то подобные вытяжные зонты могут быть очень эффективны,. Скорость движения воздуха в сторону улавливающего местному отсосу обратно пропорциональна квадрату расстояния от зонта. Когда это расстояние становится слишком большим, он становится неэффективным, и нужно изучить возможность использования сдувающе-всасывающей (push-pull) вентиляционной системы (Рис. 1.4). В сдувающе-всасывающей вентиляционной системе выпускаемая струя воздуха увлекает за собой окружающий воздух так, чтобы создать поток, преодолевающий большое расстояние до улавливающего отверстия вентиляционной системы. Сопло, выпускающее сдувающую струю воздуха, обычно размещают прямо напротив источника пыли, и направляют в сторону улавливающего отверстия. Движение выпущенной струи воздуха в сторону улавливающего отверстия вовлекает в движение окружающий загрязнённый воздух. Это делается для того, чтобы весь движущийся воздух попал в улавливающее отверстие. Сочетание такого сопла, выпускающего струю воздуха, с улавливающим вентиляционным отверстием, позволяет получить хорошую эффективность вентиляционной системы.

Третий, самый редко используемый тип – принимающее вентиляционное отверстие (Рис. 1.5). Обычно он размещается близко к месту образования пыли, и не позволяет ей разлетаться в окружающее пространство. В большинстве случаев такие принимающие вентиляционные отверстия делают небольшими по размеру. При улавливании пыли они используют инерцию частиц для уменьшения требуемой скорости воздуха. Принимающие вентиляционные отверстия редко используют при добыче и переработке минеральных полезных ископаемых, и часто – в небольших установках и инструментах, используемых на заводах и в лабораториях.

Конструкция укрытия, зонта[править]

Самыми главным параметрами конструкции укрытия являются:

- Расход воздуха, всасываемого вентиляционной системой через него.

- Положение.

- Форма.

Из трёх этих параметров, расход воздуха через укрытие является самым важным. Как упоминалось ранее, если укрытие не обеспечивает улавливание пыли, то остальная часть вентиляционной системы становится бесполезной. А при недостаточном расходе воздуха укрытие не может предотвратить распространение пыли за его пределы – в окружающий воздух. Чтобы внутри укрытия сохранялось достаточное разрежение, для новых укрытий, у которых зазоры меньше, требуется меньший расход воздуха, чем для старых укрытий, у которых зазоры больше. Из-за этого объёмный расход воздуха (м3/час) у одинаковых источников пыли может сильно отличаться – хотя улавливание пыли может быть достаточно хорошим во всех случаях.

В таблице 1.1 приводятся приблизительные значения расхода воздуха, при котором обеспечивается предотвращение утечек пыли от перечисленного оборудования.

| Оборудование | Расход воздуха, м3/час [cfm] |

|---|---|

| Ковшовый элеватор – хорошо герметизированный | По 680 [400] вверху и внизу элеватора |

| Ковшовый элеватор – хорошо герметизированный | 1360 [800] только вверху элеватора |

| Ременной конвейер | 1700-2550 [1000-1500] на каждом месте перегрузки |

| Медленно двигающееся колеблющееся сито | 510-850 [300-500] вытяжка |

| Быстро двигающееся вибрирующее сито | Длина периметра уплотнения × 425 (1/м) [ × 250 1/ft] |

| Сито | 510-850 [300-500] на каждом месте выгрузки материала |

| Загрузочное выпускное отверстие | 1360-2038 [800-1200] |

| Бункер для хранения материала | 510-680 [300-400] |

| Вытяжные зонты, навесы | 4570 на каждый м2 площади занавеси вокруг навеса [ 250 cfm на каждый кв фут ] |

При использовании значений расхода воздуха, указанных в таблице 1.1, нужно учитывать то, что при подаче материала в бункер он увлекает туда за собой дополнительный воздух, и этот дополнительный расход воздуха должен учитываться для получения того расхода воздуха, который требуется отсасывать из бункера во время его заполнения.

Для обеспыливания другого оборудования (например – фасовочные, упаковочные машины, дробилки, магнитные сепараторы, паллетайзеры и т.п.) можно использовать тот расход воздуха, который рекомендуется их изготовителем. В некоторых случаях могут возникнуть противоречия между необходимостью установить укрытие, хорошо закрывающее пылящее оборудование и позволяющее предотвратить распространение пыли, и необходимостью обеспечить доступ к оборудованию для его обслуживания и во время работы. В таких редких случаях может потребоваться установить в укрытие всё оборудование, например – путём размещения вытяжного зонта над оборудованием и подвески гибкой занавеси по периметру вытяжки.

При определении расхода отсасываемого воздуха нужно учесть два обстоятельства – вовлечение воздуха в движение и скорость захвата частиц.

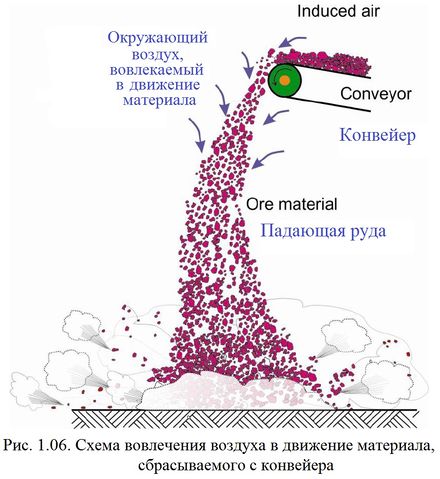

Вовлечение воздуха в движение

Вовлечение воздуха в движение происходит тогда, когда материал, падая вниз, передаёт импульс окружающему воздуху (Рис. 1.6). Из-за этой передачи энергии поток воздуха всегда движется вместе с падающим материалом. Например, при подаче песка в элеватор по жёлобу, песок будет увлекать за собой воздух (в элеватор). Этот воздух нужно удалить из корпуса (кожуха) элеватора с помощью вытяжной вентиляции, или же он найдёт другой выход, сделав элеватор источником загрязнения воздуха предприятия.

Для приближённой оценки того, какой расход воздуха нужен для компенсации вовлечения воздуха в движение материалом, можно использовать уравнение, учитывающее расход материала, высоту свободного падения, размер кусков материала и площадь поперечного сечения приёмного отверстия:

- Q = 0.1157 × Au × (R × S2 / D)1/3 (м3/с) = 416.5 × Au × (R × S2 / D)1/3 (м3/час) (Уравнение 1.2) (СИ)

- Q = 10 × Au × (R × S2 / D)1/3 (Уравнение 1.2) (IP)

- (коэффициенты 0.1157 и 416.5 используется вместо коэффициента 10 для исходных данных в метрах и кг/сек; а коэффициент 10 – для исходных данных в футах и тоннах/час)

- где Q = расход воздуха м3/сек, м3/час [cubic feet per minute];

- Au = площадь отверстия в укрытии, через которое в него подаётся материал, м2 [square feet];

- R = расход подаваемого материала, кг/сек [тонн в час];

- S = высота падения материала, м [feet]; и

- D = средний размер кусков материала, м [feet].

Самым важным параметром в этом уравнении является Au – площадь отверстия, в которое подаётся материал, через которое входит вовлекаемый в движение воздух (площадь поперечного сечения приёмного отверстия). Чем меньше площадь отверстия, тем меньше Au, и тем меньше требуемый расход удаляемого воздуха. Также, чем меньше высота падения материала S, тем меньше нужно отсасывать воздуха. При проектировании оборудования, которое будет перемещать материал, важно уменьшить значения S и Au до минимально возможных, чтобы предотвратить чрезмерное пылеобразование и снизить расход воздуха у вентиляционной системы. Значения расхода подаваемого материала R и среднего размера кусков материала D тоже влияют на требуемый расход воздуха, но при добыче или переработке полезных ископаемых они обычно постоянны.

Расход воздуха (Q) для вытяжки тоже можно оценить с помощью определения вовлечения воздуха в движение. Это важно учитывать, так как стандартные таблицы или графики могут не учитывать некоторые факторы, влияющие на необходимое количество отсасываемого воздуха. Нужно проводить вычисления с учётом вовлечения воздуха в движение, и сравнивать результат с опубликованным стандартным (внося поправки, если это кажется необходимым).

Скорость захвата частиц

Скорость захвата частиц (capture velocity) – это показатель того, какой расход воздуха требуется для захвата частиц, выходящих из источника, и их перемещения во входное отверстие вентиляционной системы. Скорость захвата должна быть достаточно большой для того, чтобы преодолеть все препятствующие (захвату) факторы, и внешнее движение окружающего воздуха. Опубликованы различные таблицы со значениями такой скорости для разных условий. При добыче и переработке полезных ископаемых диапазон таких скоростей обычно составляет 0.5-1.0 м/с [100-200 футов/мин], но в некоторых случаях может возрасти до 2.5 м/с [500 футов/мин]. В большинстве случаев значения скорости захвата были получены на основании многолетнего опыта эксплуатации различного оборудования в разных условиях.

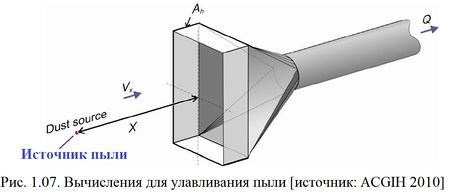

После определения скорости захвата вычисляется соответствующий расход отсасываемого воздуха. Ниже приводится уравнение "DallaValle", применяемое для определения расхода воздуха для свободно стоящих укрытия и источника пыли (Рис. 1.07)[1- 6][1- 7]:

- Q = 1 × Vx × (10 × X2 + Ah) (м3/с) = 3600 × Vx × (10 × X2 + Ah) (м3/час) (Уравнение 1.3) (СИ)

- Q = 1.0 × Vx (10 × X2 + Ah) (Уравнение 1.3) (IP)

- (коэффициенты 1 и 3600 используется вместо коэффициента 1 при использовании метров и метров в секунду, а 1.0 – при использовании футов и футов/мин)

- где Q = расход отсасываемого воздуха, м3/с, м3/час [куб футов/мин];

- Vx = скорость воздуха, требуемая для захвата частиц в наиболее удалённом от укрытия, м/с [фут/мин];

- X = расстояние от укрытия до наиболее удалённого места захвата пыли, м [фут]; и

- Ah = площадь поперечного сечения отверстия укрытия, м2 [кв. футов].

Уравнение показывает, что скорость воздуха, размер отверстия укрытия и расстояние от укрытия до источника пыли влияют на требуемое количество отсасываемого воздуха. Очень важно расстояние до источника пыли (Х), так как оно влияет на расход во второй степени.

Также нужно отметить, что при использовании свободно стоящего укрытия воздух всасывается в него не только со стороны источника пыли, но и с противоположной стороны, и с боковых сторон. Это уменьшает способность укрытия захватывать и удалять пыль из места её образования. Для уменьшения влияния всасывания ненужного воздуха есть несколько способов. Во-первых, если укрытие находится на (какой-то) поверхности, то необходимый расход воздуха снижается:

- Q = 1 × Vx (5 × X2 + Ah) (м3/с) = 3600 × Vx (5 × X2 + Ah) (м3/час) (Уравнение 1.4) (СИ)

- Q = 1.0 × Vx × (5 × X2 + Ah) (Уравнение 1.4) (IP)

(коэффициенты 1 и 3600 используется вместо коэффициента 1 при использовании метров и метров в секунду, а 1.0 – при использовании футов и футов/мин)

Другой способ – сделать фланцы по периметру отверстия укрытия, тогда расход вычисляется так:

- Q = 0.75 × Vx (10 × X2 + Ah) (м3/с) = 2700 × Vx (10 × X2 + Ah) (м3/час) (Уравнение 1.5) (СИ)

- Q = 0.75 × V (10 × Х2 + Ah) (Уравнение 1.5) (IP)

((коэффициенты 0.75 и 2700 используется вместо коэффициента 0.75 при использовании метров и м/сек, а 0.75 – при использовании футов и футов/мин))

Фланцы препятствуют всасыванию ненужного воздуха в укрытие сзади и с боков, и это крайне простая модификация конструкции укрытия для повышения его эффективности и снижения эксплуатационных расходов. В руководстве ACGIH Industrial Ventilation: A Manual of Recommended Practice for Design[1- 1] можно найти информацию о других факторах, влияющих на скорость захвата.

Другие параметры укрытия[править]

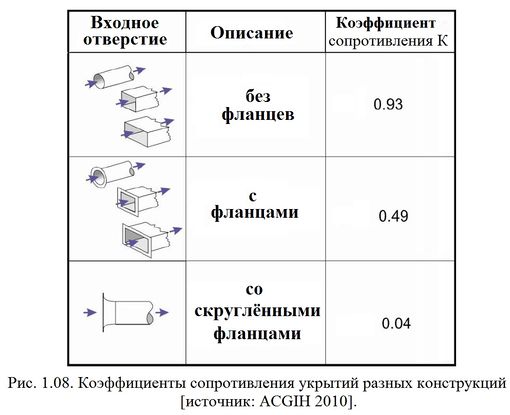

Когда пыль захватывается и всасывается в вентиляционную систему, при входе воздуха в неё происходит преобразование статического давления в динамическое и в потери из-за местного сопротивления укрытия. Уменьшение давления из-за местного сопротивления при входе в вентиляционную систему вычисляется с помощью уравнения:

- He = (K)(VP) = SPh = VP (Уравнение 1.6) (СИ, IP)

- где He = уменьшение давления из-за местного сопротивления входа в воздуховод, Па, [дюймы водяного столба];

- K = коэффициент сопротивления;

- VP = скоростной напор (динамическое давление) в воздуховоде, Па [дюймы водяного столба]; и

- SPh = абсолютное статическое давление в воздуховоде на расстоянии около 5 диаметров от входного отверстия, Па [дюймы водяного столба].

При входе воздуха в воздуховод происходит изменение давления, которое нужно вычислить для учёта влияния каждого их укрытий в той системе, где их несколько. На Рис. 1.8 показаны коэффициенты сопротивления для трёх разных конструкций укрытий, широко используемых при добыче и переработке полезных ископаемых. В первом ряду показаны три вида всасывающих отверстий по форме – круглое, квадратное и прямоугольное, и их коэффициент сопротивления. Во втором ряду показаны те же всасывающих отверстия с фланцами, и их коэффициент сопротивления. В третьем ряду показана конструкция круглого входного отверстия с плавным, закруглённым, колоколообразным (bell mouth) входом, и коэффициент сопротивления. Видно последовательное улучшение конструкции и соответствующее уменьшение сопротивления и потерь давления.

Контрольный список вопросов для оценки эффективности местного вентиляционного отсоса[править]

Ниже приводится список контрольных вопросов для определения того, насколько выбранная конструкция местного отсоса соответствует наилучшим рекомендуемым специалистами.

- Наиболее эффективный местный отсос должен улавливать всю поступающую пыль. Это практически полностью устраняет загрязнение окружающего воздуха и вдыхание пыли рабочими.

- Нужно свести к минимуму количество и размеры отверстий в кожухе (двери, люки и т.п.). Если же доступ необходим, нужно изменить конструкцию укрытия так, чтобы оборудование находилось в камере/туннеле. Если отверстия для доступа нельзя закрывать, их можно изолировать с помощью полос прозрачного пластика.

- Если нельзя сделать кожух, закрывающий оборудование полностью или частично, нужно использовать улавливающий вытяжной зонт, и он должен размещаться как можно ближе к источнику пыли. Учтите, что расстояние до источника пыли влияет на расход воздуха во второй степени.

- Скорость захвата, создаваемая местным вентиляционным отсосом, должна быть способна преодолевать любое движение окружающего воздуха между источником пыли и всасывающим отверстием.

- Если расстояние между источником пыли и всасывающим отверстием слишком велико, или если окружающий воздух движется слишком быстро, нужно рассмотреть возможность использования сдувающее-всасывающей схемы вентиляции.

- Важно, чтобы свежий воздух, поступающий в укрытие после того, как туда войдёт рабочий, был не загрязнён пылью. Если будет всасываться воздух из загрязнённой области, то рабочий может дышать респирабельной пылью. При всасывании запылённого воздуха он никогда не должен проходить через зону дыхания рабочего.

- Используйте фланцы на всасывающем отверстии, так как они значительно увеличивают количество воздуха, всасываемого спереди – со стороны источника пыли. Оптимально использование всасывающих отверстий со скруглёнными краями.

- Нужно проверить, чтобы все конструкции местных вентиляционных отсосов соответствовали критериям, установленным в руководстве ACGIH Industrial Ventilation: A Manual of Recommended Practice for Design[1- 1].

Воздуховоды и скорость воздуха[править]

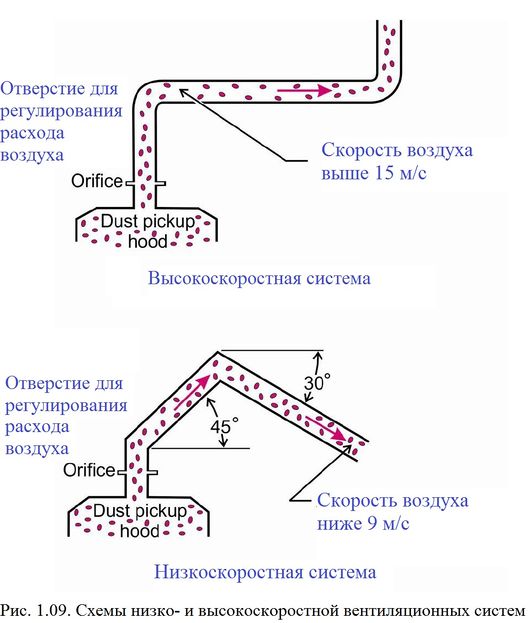

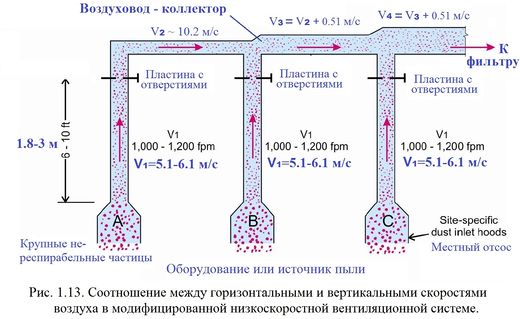

Для перемещения запылённого воздуха от источника пыли к пылеуловителю могут использоваться три вида вентиляционных систем: с большой скоростью воздуха, с маленькой скоростью воздуха, и модифицированная с маленькой скоростью воздуха. В промышленности хорошо знакомы с высокоскоростной системой, где скорость воздуха составляет 15-23 м/с [3,000–4,500 fpm]. В сущности, это пыле-собирающая система, в то время как низкоскоростная вентиляционная система является пыле-улавливающей (скорость воздуха не более 9 м/с [1,800 fpm]. Если вентиляционная система низкоскоростная, то она не может переносить крупные, не-респирабельные частицы (обычно больше 10 мкм). Учтите, что маленькая скорость воздуха не означает маленький расход воздуха. Скорость захвата у местного вентиляционного отсоса и расход воздуха одинаковы для всех видов вентиляционных систем (присоединённых к местному отсосу) – высокоскоростной, низкоскоростной, и модифицированной низкоскоростной. На Рис. 1.9 показаны основные отличия между высокоскоростной и низкоскоростной системами.

Рисунок показывает, что в высокоскоростной системе пыль будет перемещаться в любом случае – при любом наклоне воздуховода. А при использовании низкоскоростной системы воздуховоды должны быть наклонены или в сторону всасывающего отверстия, или в сторону места выгрузки пыли, так как некоторые крупные частицы, непреднамеренно втянутые в поток удаляемого воздуха, будут оседать в воздуховодах, и их нужно удалять из них.

Высокоскоростная вентиляционная система[править]

Основным свойством высокоскоростной системы является её способность переносить запылённый воздух, содержащий частицы крупнее 10 мкм, от всасывающего отверстия до пылеуловителя, не допуская при этом осаждения пыли в воздуховодах. Для предотвращения осаждения частиц требуется большая скорость воздуха.

Так как воздуховоды такой системы могут размещаться и вертикально, и горизонтально, то их несложно разместить. Это позволяет спроектировать эффективные вентиляционные системы, в которых обычно используется центральный горизонтальный воздуховод и воздуховоды меньшего диаметра, соединяющие центральный воздуховод с местными вентиляционными отсосами и источниками пыли.

Главный недостаток высокоскоростной системы – то, что частицы пыли, двигаясь с большой скоростью, истирают стенки воздуховода, особенно в местах изменения направления движения воздуха. Больше всего изнашиваются повороты и места присоединения ответвлений. Если при проектировании или техобслуживании не принять специальных мер, то произойдёт разрушение воздуховодов, в них образуются отверстия. Поэтому большую часть труб и поворотов нужно делать из более прочных материалов, и повороты делать с большим радиусом. Такой износ увеличивает трудозатраты и расход материалов на техобслуживание. У любой вентиляционной системы с отверстиями в воздуховодах снижается эффективность в месте всасывания загрязнённого воздуха, и даже одно-единственное отверстие может сильно повлиять на работу системы. Так как работа высокоскоростной вентиляционной системы зависит от её техобслуживания, то она не всегда может работать с приемлемой эффективностью.

Если воздуховоды расположены горизонтально, а воздух влажный, и расход воздуха не адекватный, то при эксплуатации возникают дополнительные проблемы. При выключении вентилятора пыль оседает на горизонтальных участках воздуховодов. Если температура воздуха опускается ниже точки росы, на поверхности воздуховодов может образовываться конденсат, что приводит к закреплению пыли на стенках, и трубы постепенно “заростают”. Со временем это приводит к уменьшению расхода воздуха через систему из-за увеличения сопротивления движению воздуха, и увеличения скорости воздуха в более узких местах. Уменьшение расхода воздуха уменьшает эффективность улавливания пыли, а увеличение скорости воздуха увеличивает скорость истирания стенок и может привести к изнашиванию системы скорее, чем можно ожидать.

Наконец, для получения большой скорости воздуха нужно, чтобы в системе был большой перепад давления. Это требует большего расхода энергии, что увеличивает эксплуатационные расходы. Также, хотя начальные расходы на изготовление и установку воздуховодов высокоскоростной системы невелики, повышенные расходы на техобслуживание и эксплуатацию приводят к большим затратам за период эксплуатации системы.

Низкоскоростная вентиляционная система[править]

Низкоскоростная вентиляционная система создаёт такое же разрежение в месте всасывания запылённого воздуха, и обеспечивает такой же расход удаляемого воздуха от источника пыли к пылеуловителю, что и высокоскоростная вентиляционная система. Отличие между ними в том, что после всасывания запылённого воздуха в низкоскоростной системе скорость перемещаемого воздуха значительно меньше. Поэтому трубы такой системы всегда делают наклонными для того, чтобы слишком большие частицы (осевшие в них) могли соскользнуть в места выгрузки для облегчения их удаления. При проектировании скорость воздуха выбирается такой, чтобы обеспечивать перенос только респирабельной пыли (обычно меньше 10 мкм). Такая мелкодисперсная пыль переносится медленно движущимся потоком воздуха, а более тяжёлые частицы оседают в воздуховодах и соскальзывают в места выгрузки.

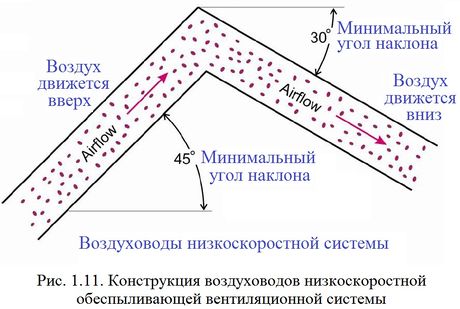

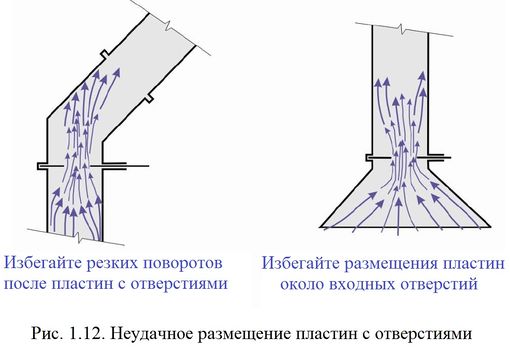

Поэтому у низкоскоростной системы нельзя делать воздуховоды с горизонтальными участками. Воздуховоды (могут проектироваться так, чтобы) осевшая пыль использовалась повторно. Вместо длинных горизонтальных воздуховодов могут использоваться пилообразные (sawtooth design), Рис. 1.10. Для регулирования расхода воздуха используют диафрагмы – пластины с отверстиями, сужающими поток и создающими дополнительное сопротивление. Их лучше устанавливать на нисходящем участке так, чтобы не улавливался материал (пыль) за высокоскоростным потоком воздуха в отверстии.

Способность низкоскоростной системы переносить пыль ограничивается частицами, меньшими 10 мкм. Из-за отсутствия более крупных частиц, и из-за меньшей скорости воздуха, абразивный износ воздуховодов в такой системе меньше даже в тех местах, где воздух изменяет направление движения. Это позволяет использовать повороты небольшого радиуса или угловые соединения – без интенсивного износа.

При проектировании вентиляционной системы размер воздуховодов подбирается с учётом ожидаемой потери давления в системе. Потери возникают из-за трения и потерь давления в пылеуловителях. При уменьшении скорости воздуха потери давления из-за трения в воздуховодах и соединениях уменьшаются, что снижает эксплуатационные расходы энергии.

Из-за того, что воздух движется с небольшой скоростью, можно (умеренно) изменять размеры регулирующего расход отверстия, и при этом не нарушать работу системы полностью. Даже если в какой-то ветке системы сделать отверстие, открыв её, это не приведёт к сильному изменению расходов воздуха в других ветвях, так как изменение давления будет минимальным. Если одна из ветвей системы выйдет из строя, или в ней резко изменится воздушный поток, низкоскоростная вентиляционная система стремится сбалансировать режим работы других ветвей, и они стремятся сохранить эффективность. Поэтому при сохранении эффективного улавливания пыли расход воздуха, удаляемого от двух одинаковых источников пыли, может значительно отличаться. Это уменьшает общие потери вентиляционной системы.

Недостатками низкоскоростных вентиляционных систем являются большие капитальные расходы, и более сложная конструкция. В таких системах способность пропускать требуемое количество воздуха (м3/час) через воздуховоды с заданной скоростью определяет диаметр труб, который значительно больше, чем у воздуховодов высокоскоростной системы. Кроме того, из-за невозможности размещать воздуховоды горизонтально, используют “пилообразную” конструкцию, которая стоит дороже и монтаж которой сложнее.

При проектировании низкоскоростной вентиляционной системы распространённым заблуждением является то, что думают, что из-за маленькой скорости воздуха в воздуховодах не требуется использовать укрытие. Но на самом деле хорошо спроектированное укрытие/вытяжной зонт нужны и для низкоскоростной системы – это помогает снизить потери давления в системе за счёт снижения сопротивления на входе в систему. В сущности, укрытия у низко- и высокоскоростных систем одинаковы. Но все всасывающие отверстия вентиляционных систем должны размещаться на удалении от места падения материала для снижения вероятности его всасывания. Принцип низкоскоростного осаждения пыли (в укрытии) состоит в отсасывании воздуха из хорошо закрытого источника пыли. Это приводит к возникновению разрежения, удерживающего разлетающуюся пыль в укрытии. Форма всасывающего отверстия тоже имеет значение по двум причинам:

- У хорошо спроектированного входного отверстия меньше сопротивление движению воздуха.

- Хорошо спроектированное входное отверстие предотвращает всасывание материала в вентиляционную систему. Даже при использовании низкоскоростной вентиляционной системы в воздуховоды могут попасть крупные частицы. Поэтому важно, чтобы в поперечном сечении входного отверстия скорость воздуха была не выше 1-1.5 м/с [200÷300 fpm] для предотвращения всасывания крупных частиц пригодного к продаже материала.

Наконец, проектирование и размещение низкоскоростной системы требуют больше трудозатрат. Из-за ограничения, не позволяющего размещать участки воздуховодов горизонтально, иногда трудно найти физическое пространство для требуемой пилообразной конструкции воздуховодов. Но хорошо спроектированная низкоскоростная вентиляционная система требует незначительного техобслуживания и не засоряется. Ниже описаны подробности проектирования таких низкоскоростных систем.

Перемещение воздуха со скоростью до 9 м/с

Из-за особенностей низкоскоростной вентиляционной системы при её использовании нет необходимости обеспечивать определённую (конкретную) скорость воздуха в воздуховодах. Но если скорость будет равна желаемой (9.1 м/с [1800 fpm]), то воздух будет переносить большую часть респирабельной пыли (размер частиц до 10 мкм) к пылеуловителю, когда пыль попадает в воздуховоды из оборудования и находится в кожухах, закрывающих источники пыли. Основной целью использования низкоскоростной обеспыливающей вентиляционной системы является сведение к минимуму количества воздушных загрязнений (респирабельной пыли), которое выходит из системы, создавая опасность для здоровья и раздражение. При скорости воздуха 9 м/с в обеспыливаемом оборудовании (или под кожухом) создаётся небольшое разрежение, и обеспечивается отсасывание достаточного количества воздуха для того, чтобы помешать частицам пыли выходить наружу. Такая скорость воздуха и полученное разрежение создают потоки (чистого) воздуха в зазорах, входящие внутрь, а не выходящие наружу (потоки загрязнённого воздуха) в большинстве случаев.

Использование воздуховодов без горизонтальных участков

При использовании маленькой скорости движения воздуха в воздуховодах важно обеспечить отсутствие горизонтальных участков воздуховодов. Причина в том, что крупные частицы, движущиеся в потоке воздуха, могут оседать и прикрепляться к стенкам воздуховода. Это приводит к сужению воздуховодов, увеличению скорости воздуха и ускорению абразивного истирания стенок. Поэтому воздуховоды должны проектироваться так, чтобы наклон участков, где воздух движется вверх, был не менее 45°, а наклон участков, где воздух спускается – не менее 30° (Рис. 1.11). Это позволяет любой частице, попавшей в поток воздуха, соскользнуть к источнику пыли. Это также требует, чтобы во всех нижних точках воздуховодов были приспособления для выпуска накапливающейся пыли – как показано на Рис. 1.10.

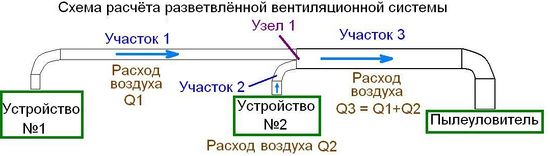

Использование коллекторов