Персональный шахтёрский пылемер PDM

Лабораторные и производственные испытания нового персонального пылемера, измеряющего концентрацию респирабельной пыли в реальном масштабе времени

Laboratory and Field Performance of a Continuously Measuring Personal Respirable Dust Monitor

Отчёт о проведении исследования, № 9669

Report of Investigations 9669

Авторы: Джон Волквейн, Роберт Винсон, Стивен Пейдж, Линда Мак-Вильямс, Джеральд Джой, Стивен Михлер, Дональд Тачман

By Jon C. Volkwein, Robert P. Vinson, Steven J. Page, Linda J. McWilliams, Gerald J. Joy, Steven E. Mischler, and Donald P. Tuchman

Министерство здравоохранения и социального обеспечения (США)

Центры по контролю и профилактике заболеваний

Национальный Институт охраны труда (NIOSH)

Исследовательская лаборатория NIOSH в Питтсбурге Pittsburgh Research Laboratory

DHHS (NIOSH) Publication No. 2006–145

Питтсбург, Пенсильвания

Сентябрь 2006

Как получить документы:

Копии документов Национального института охраны труда (NIOSH) и другую информацию по вопросам охраны труда и техники безопасности Вы можете получить, обратившись в NIOSH по адресу:

4676 Columbia Parkway Cincinnati, OH 45226–1998

Fax: 513–533–8573 Телефон: 1–800–35–NIOSH (1–800–356–4674) e-mail: pubstaft@cdc.gov

Интернет-сайт: www.cdc.gov/niosh

Результаты и выводы исследования, описанные в этом отчёта, не являются официальной позицией NIOSH.

Правовая оговорка: упоминание любой компании или продукции не означает, что это одобряется NIOSH. Кроме того, ссылки на веб-сайты, вне сайта NIOSH, не означают, что Институт одобряет использование продукции или программ этих организаций. Институт не несёт ответственности за информацию, содержащуюся на таких сайтах.

| Сокращения и единицы измерения |

|---|

| Сокращения

ANOVA - analysis of variance – анализ изменчивости, дисперсионный анализ; BMRC - British Medical Research Council – Британский совет по медицинским исследованиям; CL - confidence limit – доверительный интервал; CMDPSU - coal mine dust personal sampler unit – персональный пылемер (обычный, гравиметрический), предназначенный для измерения концентрации респирабельной (мелкодисперсной) фракции угольной пыли; DO - Dorr-Oliver – одна из моделей миниатюрного циклона-пылеуловителя, используемая для отделения крупной фракции пыли от респирабельной (мелкой) при замерах запылённости, т.к. законодательство США требует измерения концентрации именно респирабельной (мелкой) пыли; EOS - end of shift – конец смены; GSD – geometric standard deviation - стандартное геометрическое отклонение; HD - Higgins-Dewell – одна из моделей маленького пылеуловителя – циклона, используемого для отделения крупной пыли от респирабельной, т.к. законодательство США требует измерения концентрации именно её; HEPA - high-efficiency particulate air (filters) – противоаэрозольные фильтры высокой эффективности; в ЕС и РФ примерно соответствуют фильтрам респираторов Р3; ISO - International Organization for Standardization - Международная организация по стандартизации (ИСО); LED - light-emitting diode – светоизлучающий диод; LOQ - limit of quantification - предел количественного определения (предел обнаружения); MMAD - mass median aerodynamic diameter – аэродинамический диаметр – это размер эквивалентный частицы сферической формы из материала с плотностью 1000 кг/м3, котрая эквивалентна данной частице (одинаковая скорость оседания под действием силы тяжести и т.п.); а при наличии частиц разного размера – средний массовый геометрический диаметр; MO - mass offset – погрешность измерения массы уловленной пыли; MRE - Mining Research Establishment (U.K.) - Горный научно-исследовательский центр (Национального Совета по углю, Великобритания); MSHA - Mine Safety and Health Administration – Управление по безопасности и охране труда при добыче полезных ископаемых (в Министерстве труда США), разрабатывает требования к работодателям в части охраны труда, и контролирует их выполнение; NIOSH - National Institute for Occupational Safety and Health – Национальный институт охраны труда (в Министерстве здравоохранения США, далее – Институт – прим.), проводит исследования в области профилактики несчастных случаев и профзаболеваний, разрабатывает рекомендации к работодателю для их профилактики (проекты законов) – но не принимает законы, и не контролирует их выполнение; PDM - personal dust monitor – новая модель персонального пылемера, позволяющая получать сведения о текущей концентрации пыли и дозе воздействия с начала смены – в реальном масштабе времени, изготавливается модели PDM3600 и PDM3700, стоимость в 2015г (до массового выпуска) свыше 20 000 долларов; PEL - permissible exposure limit – предельно допустимая концентрация (вредного вещества или фиброгенной пыли в воздухе), которая разработана OSHA, и юридически является обязательной для выполнения работодателем; PRL - Pittsburgh Research Laboratory (NIOSH) – исследовательская лаборатория Института в Питтсбурге; PVC - polyvinyl chloride – поливинилхлорид; RH - relative humidity – относительная влажность; RMSE - root mean square error – средняя квадратическая ошибка; RSD - relative standard deviation – относительное стандартное отклонение; TE - tapered element – трубообразный (колеблющийся, с фильтром на конце) элемент датчика запылённости; TEC - Thermo Electron Corp. (Albany, NY) – компания, изготавливавшая новые пылемеры; TEOM - tapered-element oscillating microbalance – микровесы с колеблющимся трубообразным чувствительным элементом; UCL - upper confidence limit – верхний доверительный предел. |

| Единицы измерения

(сокращения, использованные в этом документе) |

| hr - hour – час;

in - inch – дюйм, 1 дюйм = 2,54 см; kg - kilogram – килограмм; L/min - liter per minute – литров в минуту; lb - pound – фунт, 1 фунт равен 0,4536 кг; mg – milligram – миллиграмм; mg/m3 - milligram per cubic meter – миллиграмм на кубический метр; min - minute – минута; mm – millimeter – миллиметр; mm Hg - millimeter of mercury – миллиметр ртутного столба, 1 мм рт. ст. соответствует давлению 133,2 Па; sec - second – секунда; µg - microgram – микрограмм; µm - micrometer – микрометр; EC - degree Celsius – градус Цельсия; EF - degree Fahrenheit – градус Фаренгейта ( EC = (EF-32)*5/9 ; EF = 1,8*EC + 32 ). |

Отчёт о проведении исследования, № 9669 Report of Investigations 9669

Авторы: Джон С. Волквейн1, Роберт П. Винсон2, Стивен Дж. Пейдж3, Линда Дж. Мак-Вильямс4, Джеральд Дж. Джой5, Дональд П. Тачман5, Стивен Е. Михлер6 (Jon C. Volkwein, Robert P. Vinson, Steven J. Page, Linda J. McWilliams, Gerald J. Joy, Donald P. Tuchman, Steven E. Mischler)

1 – исследователь-физик (research physical scientist); 2 – физик (physicist); 3 - исследователь-физик (research physicist); 4 – статистик (statistician); 5 – промышленный гигиенист (industrial hygienist); и 6 – физик (physical scientist).

Питтсбургская исследовательская лаборатория Национального института охраны труда; Питтсбург, Пенсильвания.

Pittsburgh Research Laboratory, National Institute for Occupational Safety and Health, Pittsburgh, PA.

Предисловие к переводу[править]

Добыча полезных ископаемых нередко сопровождается загрязнением воздуха пылью из-за несовершенства используемых технологических процессов, машин, износа оборудования, и из-за недостаточного внимания работодателя к сбережению здоровья рабочих. Но вдыхание даже нетоксичной, инертной пыли может привести к развитию неизлечимых и необратимых заболеваний – пневмокониозов (антракоз, силикоз и др.). В СНГ это происходит на фоне разрушения системы профилактики профессиональных заболеваний, созданной в СССР; неблагоприятной экономической ситуации; и продолжающейся с 1930-х не-регистрации большей части профзаболеваний[1]. Это приводит к закономерным последствиям: Так, по данным руководителя Ростовского центра профпатологии Ирины Пиктушанской († 05.2015), процесс инвалидизации шахтёров значительно ускорился – теперь это происходит через 4 месяца после постановки первичного диагноза, а не через 20 лет, как было в 1960-е. Срок дожития шахтёров после постановки диагноза профзаболевания за полвека (вопреки прогрессу науки) тоже сократился – с 38 до 4 лет в среднем[2].

Министерство труда РФ принимает различные меры для защиты рабочих от вредных производственных факторов. На смену аттестации рабочих мест АРМ, которую игнорировало большинство работодателей, пришла специальная оценка условий труда. В отличие от АРМ, она позволяет работодателю улучшить условия труда за счёт выдачи рабочим средств индивидуальной защиты СИЗ (то есть – не меняя сами условия труда), а закупка СИЗ может быть оплачена за счёт отчислений работодателя в Фонд социального страхования. Это делает спецоценку более привлекательной для работодателя, и возможно, надежда снизить классы труда (а заодно – отчисления и другие обременительные для бизнеса расходы) стимулирует проводить такую спецоценку чаще, чем проводилась АРМ.

При этом работодатель обязан обеспечивать рабочих эффективными СИЗ, соответствующими условиям труда. В отношении СИЗ органов дыхания (респираторов, СИЗОД) – это требование у шахтёров скорее нарушается, чем выполняется. Если при подземной добыче полезных ископаемых запылённость может превышать 1 грамм/м3[3], и часто составляет сотни мг/м3, то необходимы респираторы, снижающие запылённость вдыхаемого воздуха в сотни раз. Исследования показали, что такую эффективность могут обеспечить изолирующие СИЗОД с принудительной подачей воздуха под лицевую часть по потребности под давлением (так, чтобы во время вдоха давление было выше наружного для исключения просачивания неотфильтрованного воздуха через зазоры между маской и лицом); или фильтрующие СИЗОД с принудительной подачей воздуха под полнолицевую маску[4]. Но на практике шахтёрам выдают полумаски без принудительной подачи воздуха – самые неэффективные из всех респираторов. Результаты исследований эффективности СИЗОД (и западных - на рабочих местах (обзор[5]), так и лабораторных исследований советских моделей[6]), показавших низкие защитные свойства полумасок – игнорируются. Игнорируется и то, что шахтёры не могут применять респираторы непрерывно, что по определению не позволяет обеспечить их эффективную защиту при большой запылённости с помощью СИЗОД. В то время, как в развитых странах законодательство однозначно определяет порядок выбора и организации использования респираторов (достаточно эффективных при своевременном использовании); в РФ изготовители необоснованно завышают эффективность своей продукции на порядки – см. фото полумаски Artrix). Сочетание использования малоэффективных СИЗОД и большой концентрации пыли создаёт недопустимо высокий риск развития профзаболеваний.

С другой стороны, воздействие нетоксичной (фиброгенной) пыли на шахтёров ограничено как максимальная среднесменная концентрация, и для определения эффективности защиты нужно измерять именно её. Но на сайте Госреестра средств измерений в 2015г не было ни одного устройства, способного проводить длительные замеры во взрывоопасной атмосфере. (Такие пробоотборные электрические насосы есть, но изготовители не сертифицировани их). Это затрудняет проведение полноценного контроля за условиями труда, оценку эффективности средств коллективной защиты от пыли, и мешает улучшению условий труда.

Может быть, ознакомление с передовым зарубежным опытом поможет найти пути улучшения защиты российских шахтёров от пыли. В настоящем переводе описана часть исследований персонального пылемера, разработанного для шахтёров-угольщиков США. Прибор позволяет определять массовую концентрацию пыли (без учёта химического состава) в реальном масштабе времени, что позволяет оперативно выявлять увеличение воздействия пыли, устанавливать причину увеличения, и принимать корректирующие меры. По данным доклада руководителя MSHA Джо Мэйна[7], в законодательство внесены изменения, и с февраля 2016г все компании, добывающие уголь под землёй, обязаны использовать эти пылемеры для определения воздействия пыли на всех шахтёров, работающих в наиболее пыльных местах[8].

Хотя описанный прибор измеряет концентрацию не всей, а респирабельной пыли, и при достаточно низкой запылённости, можно заметить, что существуют технические возможности измерять таким же способом более высокие концентрации всей пыли. Подача воздуха в микровесы без предварительной очистки циклоном позволит улавливать всю пыль (не только респирабельную), а уменьшение расхода воздуха и/или включение подачи воздуха периодически - уменьшит массу пыли на фильтре даже при сильно загрязнённой атмосфере. Отсутствие циклона может позволить использовать недорогой мембранный насос, снизит сопротивление (что в сочетании с уменьшением объёма прокачиваемого воздуха снизит потребности в электроэнергии, а это позволит облегчить и удешевить аккумуляторы).

Но эта возможность пока не реализована. В то время как работодатели в США обеспечивают своих шахтёров пылемерами (стоимостью более 20 тыс $), их коллеги в РФ предпочитают тратить деньги на покупку яхт – используя их не для саноторно-курортного лечения шахтёров, у которых антракоз и силикоз перешли в лёгочное сердце. Это отличие отчасти может объясняться незначительной долей регистрируемых профзаболеваний, и конфликтом интересов – сохранение жизни и здоровья свидетелей приватизации потенциально может быть невыгодно тем, кто сумел эффективно расхитить народнохозяйственную собственность СССР. Остаётся надеяться, что государство перестанет игнорировать свои регулирующие обязанности, и станет более эффективно стимулировать работодателя улучшать условия труда.

Ссылки к предисловию

- ↑ Измеров Н.Ф., Кириллов В.Ф. - ред. Гигиена труда. — Москва: ГЭОТАР-Медиа, 2010. — С. 13-14 — 2000 экз. — ISBN 978-5-9704-1593-1.

- ↑ Пиктушанская Ирина Николаевна Поводов для критики не убавилось // Группа изданий «Охрана труда и социальное страхование» Медицина труда и экология (под обложкой журнала «Охрана труда. Практикум»). — Москва: 2013. — № 2. — С. (71-77).

- ↑ Дрёмов А.В. Обоснование рациональных параметров обеспыливания в комбайновом проходческом забое : автореферат дис. кандидата технических наук: 05.26.01 / [Место защиты: МГГУ]

- ↑ Nancy Bollinger NIOSH Respirator Selection Logic. — NIOSH. — Cincinnati, OH: National Institute for Occupational Safety and Health, 2004. — 32 p. — (DHHS (NIOSH) Publication No 2005-100). Есть перевод: PDF Wiki

- ↑ Кириллов ВФ, Филин АС, Чиркин АВ Обзор результатов производственных испытаний средств индивидуальной защиты органов дыхания (СИЗОД) (ru) // ФБУЗ "Российский регистр потенциально опасных химических и биологических веществ" Роспотребнадзора Токсикологический Вестник. — Москва: 2014. — № 6. — С. 44-49. — ISSN 0869-7922. — DOI:10.17686/sced_rusnauka_2014-1034 PDF Wiki

- ↑ Голінько В.І., Наумов М.М., Чеберячко С.І., Радчук Д.І. Дослідження захисної ефективності вітчизняних одноразових протипилових респіраторів за європейськими стандартами. Металлургическая и горнорудная промышленность (2011), № 5 с. 118-121

- ↑ Джо Мэйн, руководитель MSHA. Announcement today at U.S. House of Representatives oversight hearing - over 41,000 respirable dust samples show mines can meet new dust rule 23 апреля 2015г.

- ↑ A Rule by the Mine Safety and Health Administration on 05/01/2014. Lowering Miners' Exposure to Respirable Coal Mine Dust, Including Continuous Personal Dust Monitors. C. Summary of Major Provisions.

Реферат[править]

Национальный институт охраны труда (NIOSH, далее в тексте – Институт – прим.), в сотрудничестве с промышленностью, профсоюзами, а также Управлением по охране труда при добыче полезных ископаемых (Управление по безопасности и охране труда на шахтах, (MSHA)) разработал и исследовал новый вид измерительного оборудования – персональный пылемер (personal dust monitor, PDM). Это устройство интегрировано в лампу на шахтёрской каске, и непрерывно даёт информацию о концентрации респирабельной угольной пыли в зоне дыхания рабочего. Для того, чтобы подтвердить обеспечиваемую точность измерений – как после получения от изготовителя, так и после того, как они использовались шахтёрами на рабочих местах - была проведена лабораторная проверка 25 прототипов таких пылемеров в лабораторных условиях. Эта лабораторная проверка подтвердила ранее полученные результаты: измеренные этими пылемерами концентрации находятся в пределах 95% доверительного предела при допускаемой погрешности ±25% по отношению к «базовому» значению. Испытания на рабочих местах, в шахтах, позволили определить точность и надёжность пылемера, и то, как к нему относятся шахтёры. Эти результаты показали, что в таких условиях погрешность составляет: относительное стандартное отклонение 0,078% у пылемера PDM; и 0,052% у (используемого сейчас) стандартного персонального пылемера. (Испытания показали, что) этот пылемер даёт достоверную информацию о запылённости с вероятностью 90% в течение более чем 8000 часов работы под землёй. Краткие отзывы шахтёров об устройстве показывают, что они считают его более удобным в применении, чем стандартный пылемер, так как новое устройство встроено в используемую шахтёрами лампу на каске. Средние значения погрешности измерений, полученные до и после испытаний на рабочих местах (под землёй) оказались статистически равными. Было проведено дополнительное исследование для сопоставления нового пылемера с аналогичным английским прибором (U.K. Mining Research Establishment sampler) как это требует законодательство США. Однако при увеличении концентрации (обнаружилась) изменчивость, и это потребовало использования более сложных статистических методов, что затруднило проведение анализа результатов измерений. Результаты этой работы, и их объяснение будут описаны в следующей публикации. При использовании нового пылемера в разнообразных производственных условиях, охваченных этой работой, устройство показало себя как такой же точный, надёжный и удобный измеритель запылённости, как и уже используемый сейчас стандартный пылемер.

Введение[править]

Измерение концентрации пыли в воздухе на рабочем месте, по существу, является первым шагом на пути профилактики (неизлечимых и необратимых) заболеваний органов дыхания, развивающихся при вдыхании чрезмерного количества пыли. Закон об охране труда на угольных шахтах 1969г (Federal Coal Mine Health and Safety Act of 1969), принятый перед аналогичным законом 1977г (Federal Mine Safety and Health Act of 1977), обязывает (работодателя) обеспечить среднесменную запылённость не более 2 мг/м3 по респирабельной фракции угольной пыли (по данным специалистов, одновременно измерявших концентрации и респирабельной, и всей пыли в угольных шахтах Великобритании, концентрация всей пыли в среднем в 5-20 раз выше, чем концентрация респирабельной пыли – прим.), а также проводить измерения концентрации пыли. Сейчас (2006г) для определения запылённости используется персональный пылемер (coal mine dust personal sampler unit CMDPSU), которые прокачивают воздух шахты через пробоотборный фильтр. Затем уловленная респирабельная пыль отправляется для анализа в лабораторию. Результаты анализа становятся известными на шахте через несколько дней после проведения замеров (или иногда – через несколько недель). После длительных попыток разработать пылемеры, которые бы измеряли концентрацию пыли непрерывно с помощью определения рассеивания света[1] (стационарное устройство), а также персонального пылемера[2], министр труда США и комитет, занимающийся профилактикой пневмокониозов у шахтёров-угольщиков (Federal Advisory Committee on the Elimination of Pneumoconiosis Among Coal Mine Workers[3]), дали указание Институту (NIOSH) начать исследования для улучшения оборудования, используемого для измерения запылённости в шахтах. После консультации с профсоюзами, промышленностью и правительством, Институт заключил контракт (CDC contract 200–98–8004) с компанией Rupprecht and Patashnick Co., Inc. (сейчас - Thermo Electron Corp., TEC, находится в Албани, штат Нью-Йорк), на разработку персонального пылемера (personal dust monitor PDM). Этот пылемер разрабатывался на основе (уже имевшегося) устройства для определения качества воздуха, который широко использовался для мониторинга. Важной особенностью этого прибора было то, что он измерял массу пыли на фильтре, не учитывая (химический) состав пыли, размер частиц, и их физические свойства. Выполнение работы по этому контракту позволило создать миниатюрный датчик, и разместить его в прототипе персонального пылемера, который давал точный результат измерений (уже) к концу смены (end-of-shift (EOS) data)[4]. Результаты проверки в лабораторных условиях показали, что для угольной пыли разных видов, при разном дисперсном распределении частиц, этот прибор измерял запылённость с погрешностью ± 25% с вероятностью 90% (по отношению к «базовому» значению). Результаты испытаний в шахтах показали, что статистически-значимых отличий в показаниях нового прибора и уже используемых пылемеров – нет. При проведении испытаний в шахтах, новая технология позволила получить успешные результаты в течение 108 смен, при попытках провести замеры в 115 случаях. Испытания в шахтах показали, что новый пылемер удобен в использовании, устойчиво работает, даёт точные и своевременные результаты, позволяющие контролировать запылённость, и предотвращать чрезмерное воздействие пыли, и что им легко пользоваться.

Получив обнадёживающие результаты испытаний прототипа пылемера как в лабораторных, так и в производственных условиях, Управление по охране труда при добыче полезных ископаемых (MSHA) в июне 2003г заявило, что оно приостановит все работы, относящиеся к завершению законотворческой деятельности, регулирующей защиту от пыли (проект был опубликован в марте 2003г), и сосредоточит усилия на ускорении исследований нового пылемера PDM[5]. Другие партнёры, участвовавшие в разработке пылемера (профсоюзы и промышленность) внесли вклад в разработку проекта испытаний (для оценки того, подходит ли прибор для использования в угольных шахтах; надёжен ли он при повседневном применении; и удобен ли он для применения шахтёрами). В другой части документа предписывается определить точность, чувствительность (accuracy), функциональность и работоспособность при длительном использовании прототипа пылемера – как в лабораторных условиях, так и в шахтах.

В настоящем документе описано изучение двух из трёх главных проверяемых параметров. Первый – лабораторная проверка того, что точность измерения пылемера, который будет выпускаться для продажи, соответствует точности прототипа прибора; и проверка сохранения точности пылемера после его применения в условиях шахт. Второй – проверка точности в подземных условиях как нового, так и уже используемого пылемеров, и импактора (используемого для определения дисперсного распределения частиц пыли). Тщательная проверка в подземных условиях также позволит определить технические характеристики пылемера при его повседневном использовании шахтёрами. Третий – определение того, соответствует ли новый пылемер требованиям английского стандарта (U.K. Mining Research Establishment MRE) и международного стандарта (International Organization for Standardization ISO) к приборам, используемым в шахтах. Проверка соответствия английскому и международному стандартам оказалась значительно сложнее, чем предполагалось изначально; и потребовала использования более сложной статистической модели, чем планировалось. Поэтому Институт (NIOSH) решил опубликовать уже выполненную часть работы в настоящем документе, а остальную – опубликовать в другом.

Для оценки риска развития профессиональных заболеваний, возникающих при вдыхании пыли, важно определить массу респирабельной (мелкодисперсной, наиболее опасной) фракции пыли. Международный стандарт ISO[6] рекомендует использовать определение того, какая часть пыли респирабельная, в соответствии с работой[7]. Но поскольку нет ни одного сепаратора респирабельной фракции, который бы абсолютно точно соответствовал указанной рекомендации, любое устройство будет давать результат измерений с какой-то присущей ему погрешностью. Например, широко используемый сепаратор респирабельной пыли – циклон Дорр-Оливер диаметром 10 мм, используемый в настоящее время в стандартном персональном пылемере CMDPSU – даёт погрешность как по отношению к международному стандарту, так и по отношению к английскому (British Medical Research Council BMRC)[8]. Определение респирабельной фракции пыли, разработанное BMRC, стало применяться и в MRE как показатель опасности пыли для здоровья рабочего. Для использования в составе нового пылемера, сепаратор респирабельной пыли должен был соответствовать тому условию, что он будет устанавливаться на каску. Был выбран циклон конструкции (Higgins-Dewell HD). Его первоначальные испытания показали, что он даёт небольшую погрешность по отношению к международному стандарту ISO[9].

В этом отчёте описаны принцип работы, конструкция и технические характеристики нового пылемера, и приводится его сравнение со стандартным традиционным гравиметрическим методом измерения запылённости; и функциональность устройства при его применении шахтёрами. Особое внимание уделено оценке точности измерений до и после его использования в шахтах, и точности в подземных условиях.

Описание нового пылемера PDM[править]

В настоящем отчёте описан вариант пылемера, который разработан и испытан, но который (пока ещё – 2006г – прим.) не поступает в продажу. Это изделие (Model 3600 PDM) работает точно так же, как и прототип пылемера, разработанный ранее по контракту. Отличие испытывавшегося пылемера от прототипа: более прочный корпус, улучшенный индикатор показаний, более эффективное управление потреблением энергии, улучшенное программное обеспечение. Этот пылемер разрабатывался с тем, чтобы устройство стало «практически незаметным» для шахтёра, и заменялось бы при плановой замене лампы на каске и аккумулятора, используемых сейчас большинством шахтёров.

Точное взвешивание уловленной пыли осуществляется с помощью специальных микровесов с колеблющимся чувствительным элементом (tapered-element oscillating microbalance TEOM). Эти микровесы позволяют пылемеру PDM получать результат измерений в реальном масштабе времени[10]. Аналогичные микровесы используются для определения массы пыли в атмосфере, в выхлопных газах дизельных двигателей, измерения запылённости воздуха в воздуховодах. Используемый метод измерений, основанный на использовании инерции уловленной пыли, позволяет получить результат, который по порогу чувствительности измерения соответствует наиболее чувствительным лабораторным микровесам. При разработке такого устройства, предназначенного для использования в составе пылемера в сложных и тяжёлых подземных условиях, пришлось решить ряд проблем. После многолетних усилий был разработан чувствительный элемент, который устанавливался на специальном основании, компенсирующем удары, и позволяющим обеспечить взвешивание уловленной пыли с точностью до микрограмм в сложных подземных условиях.

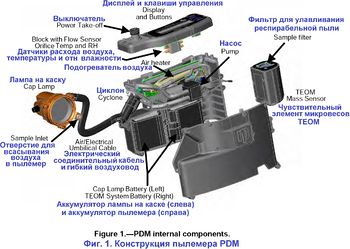

Конструкция устройства[править]

Пылемер фактически является сочетанием шахтёрской лампы и измерителя концентрации респирабельной пыли. По весу и размерам он примерно соответствует используемым сейчас свинцовому аккумулятору и шахтёрской лампе. Пылемер состоит из трубки для отбора проб воздуха, циклона – сепаратора крупной (не-респирабельной) пыли, воздухонагревателя, измерителя массы пыли, аккумулятора для питания пылемера, аккумулятора для питания шахтёрской лампы, электронного блока управления и запоминания, индикатора показаний, и программного обеспечения на основе Windows (называется WinPDM; обеспечивает подключение к компьютеру). На Фиг. 1 показаны некоторые из этих компонент. Прочность корпуса пылемера увеличили, чтобы он выдержал условия подземного применения; и теперь устройство соответствует требованиям к прочности шахтёрских ламп при падении (MSHA drop test requirements for cap lamps; 30 CFR 77 Code of Federal Regulations. See CFR in references[11]), а также требованиям к безопасности (30 CFR 18).

В новом пылемере также имелся разъём, позволяющий подключать его к персональному компьютеру для скачивания результатов измерений и внесения изменений в программное обеспечение; и одновременно заряжать аккумулятор прибора для следующей смены (Фиг. 2).

Движение воздуха, отбираемого для проведения измерений[править]

Запылённый воздух угольной шахты всасывается во входное отверстие воздуховода для отбора воздуха, находящееся около лампы на козырьке каски. Затем воздух движется по гибкому воздуховоду к циклону-сепаратору HD, который установлен на входе в прибор. Циклон улавливает крупную пыль, пропуская мелкую – такую, которая при вдыхании может дойти до лёгких (респирабельную). Пройдя через зону подогрева (что позволяет избежать конденсации влаги), воздух с респирабельной пылью попадает на датчик измерения массы пыли. При прохождении воздуха через этот датчик, установленный на нём заменяемый фильтр улавливает (респирабельную) пыль. Этот фильтр может заменяться механиком, обслуживающим пылемеры (Фиг. 3) в конце каждой смены, при очистке прибора.

Измерение и регулирование расхода воздуха[править]

После датчика измерения массы пыли, отфильтрованный воздух проходит через отверстие, и измеряется перепад давления при прохождении потока воздуха через это сужение. Измеренный перепад давления позволяет определить расход воздуха. В приборе также установлены датчики, измеряющие температуру и относительную влажность воздуха (до насоса). Их показания учитываются при управлении производительностью насоса так, чтобы обеспечить то разрежение, которое необходимо для корректного отбора проб воздуха. Другие датчики измеряют температуру воздуха вблизи циклона, а также давление воздуха в шахте. Эта информация используется прибором вместе со сведениями о температуре (отбираемого) потока воздуха около отверстия (расходомера) для определения (фактического) расхода воздуха через циклон HD. Полученная информация используется в системе обратной связи для того, чтобы расход воздухе через циклон был постоянным (2,2 л/мин), что обеспечит правильное разделение крупнодисперсной пыли и респирабельной пыли, в конкретных подземных условиях.

Источник питания[править]

Для электропитания пылемера и шахтёрской лампы используются два одинаковых аккумулятора. Их хватает на 12 часов работы как пылемера, так и лампы. Полностью разряженные аккумуляторы могут быть заряжены за 6 часов, что позволит использовать индикатор показаний прибора в максимальной степени. В приборе использованы новые аккумуляторы, использующие литий-ионную технологию (также используемую в персональных компьютерах), что обеспечивает большую ёмкость при небольшом размере, и хорошие характеристики в отношении времени зарядки и жизненного цикла. Благодаря большой ёмкости таких аккумуляторов при небольшом их размере, удалось разместить все аккумуляторы и сам пылемер в корпусе, соответствующем по размеру стандартному аккумулятору для шахтёрской лампы. Масса пылемера, который мы испытывали, составила 3 кг (6,6 фунтов).

Обработка результатов измерений[править]

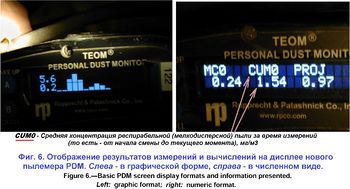

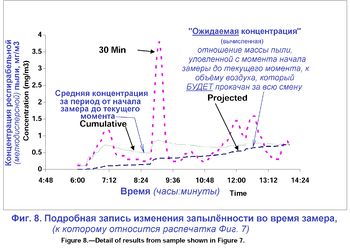

Информация с датчиков, включая датчик массы уловленной пыли, поступала в микропроцессор в реальном масштабе времени. Это позволяло получать сведения о запылённости воздуха в зоне дыхания шахтёра с ежеминутным усреднением. Результаты измерений могут отображаться в реальном масштабе времени как в цифровом, так и в графическом виде. Также прибор измеряет параметры окружающей среды – температуру и давление воздуха, и перемещение прибора. Информация о концентрации пыли и параметрах окружающей среды сохраняется в памяти прибора порядка 20 полных смен. Эта информация может быть выбрана и скачана с прибора для анализа. В верхней части прибора находится дисплей с подсветкой, который непрерывно показывает информацию о концентрации пыли за предшествующие 30 минут, кумулятивную (среднюю с начала смены) массовую концентрацию пыли, и прогнозируемую среднесменную концентрацию пыли (к концу смены). С помощью дисплея шахтёр может оценить запылённость в любой момент времени, и эффективность пылезащитных мероприятий.

Информация о концентрации пыли и параметрах окружающей среды всегда доступна для шахтёра, но она защищена от искажения (фальсификации), так как доступ к ней ограничен. Кроме того, прибор может использоваться и шахтёрами, и административными работниками для кратковременных измерений концентрации пыли – таких, которые не повлияют на статистические показатели по полносменным замерам. Эта возможность может быть полезна при измерении эффективности различного вентиляционного или пылезащитного оборудования. Такие (внутри-сменные) замеры могут проводиться так часто, как это необходимо, а результаты таких измерений могут быть скачаны вместе защищёнными от фальсификаций результатами измерений запылённости в течение смены.

Способ измерения массы пыли с помощью датчика TEOM[править]

Главным элементом конструкции датчика измерения концентрации пыли TEOM является полая трубка (tapered element TE). Один конец этой трубки закреплён, а другой конец может совершать колебания. На свободном (не закреплённом) конце трубки устанавливается сменный фильтр, который улавливает мелкодисперсную (респирабельную) пыль из потока проходящего через трубку воздуха. Специальное электронное оборудование, расположенное по бокам от трубки, побуждает её совершать колебания с постоянной амплитудой и с частотой, равной частоте собственных колебаний (резонансной). По мере накопления пыли на фильтре его масса возрастает, а частота собственных колебаний снижается. Это позволяет определить массу пыли на фильтре без погрешностей, возникающих из-за разнообразия размеров частиц пыли, их формы и физико-химических свойств.

Новый пылемер определяет массовую концентрацию респирабельной пыли в шахте (путём измерения изменения частоты собственных колебаний датчика, и измерения расхода воздуха, прошедшего через фильтр за период измерения). Отображаемые индикатором значения концентрации пыли (выраженные в мг/м3) обновляются каждые несколько секунд. Для калибровки датчика (получения константы (К0) которая определяет взаимосвязь между изменением массы на конце датчика (TE) и изменением частоты) изготовитель пылемера использует стандарты (измерения) массы, соответствующие (traceable to) National Institute of Standards and Technology.

Масса фильтра вычисляется каждые 5 секунд по формуле:

MT 0 = K0 × { 1/fc2 + 1/fi2} . . (1)

где

MT 0 = масса;

K0 = константа, учитывающая свойства датчика (TE);

fc = частота колебаний в момент измерения (текущая);

fi = исходная частота колебаний, в начале смены.

Коэффициент массы определяется по массе, времени, и расходе воздуха через прибор. Порядок проведения вычислений более подробно описан в руководстве по эксплуатации изготовителя[12].

Компенсация моментов позволила добиться миниатюризации[править]

Ранее подобные измерители запылённости (TEOM) были слишком громоздкими и хрупкими для того, чтобы их можно было использовать в персональных пылемерах[13]. Возможность использования этой технологии в персональных шахтёрских пылемерах появилась тогда, когда удалось разработать миниатюрный датчик TEOM. Разработка миниатюрного датчика позволило сделать специальную запатентованную конструкцию, позволяющую компенсировать моменты изделия. Компенсатор моментов, входящий в состав пылемера PDM, совершает колебания (с дополнительной массой на конце) с той же частотой, что и датчик запылённости – но в противофазе с ним. (Вследствие этого) датчик запылённости ведёт себя так, словно он закреплён на массивной опоре – но без использования тяжёлого основания. Можно привести аналогию – у музыкального камертона два, а не один свободно колеблющийся «рог». Использование второго колеблющегося элемента компенсирует усилия (моменты), создаваемые первым, так как они колеблются в противофазе с одинаковой частотой и амплитудой. Скомпенсированность моментов позволяет шахтёру разворачивать основание измерительного инструмента, не влияя при этом на движение чувствительного элемента (датчика/камертона), и он будет звучать длительное время. А если сделать камертон с одним «рогом», то он не будет звучать долго, если его не закрепить на массивном основании, и крепление не должно создавать значительных потерь энергии в системе.

При использовании этого принципа потери энергии от датчика (TE) в окружающую среду при соответствующей конструкции компенсатора моментов можно свести к нулю. (Это) позволяет резко уменьшить массу и размеры пылемера без какого-то ухудшения его характеристик. Кроме того, уменьшение размеров датчика значительно уменьшает расход энергии на подогрев (воздуха – для предотвращения образования конденсата).

Методы[править]

Лабораторные методы[править]

Для подтверждения точности измерений у «предпродажной версии» нового пылемера 3600 PDM, были проведены лабораторные исследования приборов как после получения изготовителя, так и после проведения серий измерений в подземных условиях. Используя опубликованные критерии для методов анализа[14], Институт показал, что для прототипа нового пылемера PDM: «погрешность результатов измерения у конкретного прибора находятся в пределах ±25% с доверительной вероятностью 95%», и что (они) соответствуют верхнему 95% доверительному пределу[4]. В предпродажной версии пылемера 3600 PDM использовались те же самые методы измерения массы пыли, что и в прототипе, и те же самые алгоритмы, и (поэтому) подробное проведение проверки точности не было оправдано. Но чтобы подтвердить (ожидаемую) точность измерений было проведено ограниченное число проверок – у каждого из всех новых приборов.

Камера для имитации запылённой атмосферы[править]

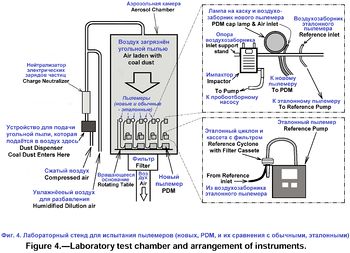

Для того, чтобы сравнивать работу разных измерительных приборов-пылемеров, использовалась лабораторная (пылевая) камера Marple, позволявшая обеспечивать стабильные и хорошо контролируемые условия проведения измерений[15]. Камера обеспечивала концентрацию пыли от 0,2 до 4 мг/м3. Эти диапазоны концентраций соответствовали диапазонам концентраций, рекомендованным в документе Института (NIOSH’s Guidelines for Air Sampling and Analytical Method Development and Evaluation)[14]. Эти величины были взяты в качестве ориентира, так как они позволяли получать такую (навеску) пыли, которая позволяет сделать высококачественный анализ. В качестве эталонного измерителя использовался гравиметрический пылемер. При уменьшении концентрации пыли менее 0,5 мг/м3, как показало исследование[16] относительное стандартное отклонение (relative standard deviation RSD) у пылемеров значительно возрастает. Поэтому, для увеличения точности базового (эталонного) метода измерения запылённости, при концентрации пыли менее 0,5 мг/м3, число замеров было увеличено. Для создания запылённости в пылевой камере использовали уголь из Питтсбургского угольного пласта; уголь (размалывался мельницей) Alpine AFG Model 100 jet mill (изготовитель Hosokawa Micron Powder Systems, Summit, NJ). Для подачи в воздух камеры используется генератор пыли с псевдоожиженным слоем, и с нейтрализатором электрических зарядов (изготовитель TSI, Inc., St. Paul, MN). Температура в камере поддерживалась в пределах 20-25°С, а относительная влажность между 40 и 60%. Приборы устанавливались в камере на поворотную опору, которая вращалась с частотой 1-2 оборота в минуту. Это позволяет не проводить рандомизированное планирование экспериментов, и гарантировало, что воздействие (пыли) по каждому из радиусов на каждый из пылемеров будет одинаковым. Для измерения концентрации пыли в камере использовали имевшейся в продаже пылемер Model 1400a TEOM (изготовитель TEC, Albany, NY). Его показания использовали для того, чтобы подобрать подходящие интервалы времени для получения необходимого количества пыли на фильтрах пылемеров.

Измерительные приборы[править]

Чувствительность и точность измерения нового пылемера PDM сравнивалась со средними значениями (результатов измерений эталонным методом) – гравиметрических измерений. От компании-изготовителя TEC было получено 25 приборов PDM. Для гравиметрического анализа использовали гравиметрические измерители – циклоны BGI–4CP с встроенными держателями для фильтров (изготовитель BGI, Inc., Waltham, MA). Циклоны и фильтры присоединяли к персональному пробоотборному насосу MSA Escort ELF (изготовитель MSA Co., Inc., Pittsburgh, PA). Устройство циклона BGI–4CP соответствовало циклону HD, идентичному установленному в новый пылемер. И новый пылемер PDM, и циклоны BGI–4CP использовались при расходе воздуха 2,2 л/мин. Для снижения изменчивости при проведения измерений, измеритель BGI–4CP был модифицирован: вход воздуха в прибор осуществлялся через трубку, идентичную используемую в новом пылемере PDM.

Новый персональный пылемер PDM[править]

В пылемере PDM использовался фильтровальный материал TX40H120WW (изготовитель Pallflex Products Corp., Putnam, CT) (в виде диска) диаметром 15 мм, с тефлоновым покрытием. Фильтровальный материал изготавливался в виде фильтра, закреплённого в пластиковой кассете. Кассета устанавливалась на конец чувствительного элемента (TE) датчика запылённости. Использовался тот же самый фильтровальный материал, который использовался в измерители концентрации пыли в воздухе TEC Model 1400a. Расход воздуха через пылемер PDM проверялся, и при отличии более чем на ±1% (0,022 л/мин) прибор калибровался повторно. Результаты измерений расхода воздуха через каждый из приборов, и результаты калибровок записывались. Для анализа стабильности расхода воздуха у пылемера использовали результаты (измерений) у 10 пылемеров, у которых имелась полная информация обо всех измерениях расхода и калибровках.

Очистка пылемеров PDM проводилась в конце каждого для, когда проводили замеры. Для очистки снимали бункер циклона-сепаратора крупной пыли, и фильтр с чувствительного элемента датчика запылённости TE. (Затем) канал воздуховода продувался сжатым воздухом, в направлении от входного отверстия у шахтёрской лампы к циклону; от бункера циклона к циклону; и от чувствительного элемента датчика TE назад к циклону. Затем с помощью сжатого воздуха очищали бункер циклона, и канал чувствительного элемента TE. После этого на чувствительный элемент устанавливали новый фильтр; на циклон устанавливали бункер для пыли, и собирали пылемер.

Гравиметрический (эталонный) пылемер[править]

У эталонного гравиметрического пылемера использовался циклон BGI–4CP и присоединённый к нему мембранный фильтр из поливинилхлорида диаметром 37 мм с порами диаметром 5 мкм. Перед проведением каждой серии измерений проводили калибровку персонального пробоотборного насоса MSA ELF. Для калибровки использовали расходомер Gilibrator (изготовитель Sensidyne, Inc., Clearwater, FL) так, чтобы насос обеспечивал расход 2,2 ± 0,022 л/мин через гравиметрические (эталонные) измерители BGI–4CP. При калибровке насоса использовали (приспособление), создающее перепад давления, эквивалентный создаваемому пробоотборным устройством.

Импакторы[править]

(Импактор – устройство для определения распределения частиц пыли по размерам, состоит из серии отверстий разного диметра. Воздух проходит через крупные отверстия с относительно небольшой скоростью, и струя ударяется о липкую подложку. Затем воздух проходит через меньшие отверстия с большей скоростью, и ударяется о подложку. Отличие в скоростях определяет отличие с улавливании частиц пыли, а сравнение массы пыли на разных подложках позволяет определить распределение по размерам – прим.)

Для определения распределения частиц пыли в камере по размерам использовался персональный каскадный импактор Marple (Model 290, изготовитель TEC, Franklin, MA). Для прокачивания через него воздуха 2,0±0,02 л/мин применяли персональный пробоотборный насос ELF Escort. Устройство использовали в соответствии с указаниями изготовителя, включая (применение) поправочных коэффициентов для учёта осаждения пыли во входном отверстии и на стенках[17].

У использовавшегося импактора было 8 ступеней, которые по «пороговой эффективности» (cut points) соответствовали улавливанию частиц пыли с разным диаметром, от 0,52 до 21,3 мкм. После инерционных улавливающих ступеней воздух прокачивался через фильтр (из поливинилхлорида PVC, диаметром 37 мм, размер пор 5 мкм). На каждой из ступеней импактора струйки воздуха ударялись о подложку Mylar® диаметром 34 мм в шести местах (для столкновения). Для предотвращения отскока частиц от подложки, места соударения струек воздуха с ней покрывали (вязкой липкой не высыхающей) смазкой. Смазку наносили только на места соударения, для чего использовали металлический шаблон, «трафарет» с шестью отверстиями (соответствующие местам соударения). Подложку накрывали трафаретом, после чего на неё распыляли смазку для импакторов (Dow Corning 316 Silicone Release Spray, изготовитель Dow Corning Corp., Midland, MI), образуя покрытие толщиной от 1 до 10 мкм. После распыления подложку выдерживали при постоянной температуре и влажности три дня для максимального удаления всех летучих компонентов силиконовой смазки. Затем взвешивали все подложки импатора и фильтр окончательной очистки, и устанавливали их в импактор. Для определения распределения частиц угольной пыли по размерам импактор использовали три раза. (Кроме того, три подложки и три фильтра завершающей очистки использовали для контроля (возможных ошибок измерений – через них воздух не прокачивали).

Для определения распределения значений среднего массового аэродинамического диаметра частиц пыли (MMAD) и стандартного геометрического отклонения (GSD) использовали линейную регрессионную линию, построенную на основе результатов измерений импактора. Её строили как график Y=f(X), где по оси Х откладывали логарифм размера частиц пыли, соответствующих пороговой эффективности ступени импактора; а по оси Y – обратную функцию накопительного нормального распределения (массы частиц пыли) (inverse cumulative distribution function of the normal distribution or probit of cumulative mass percentages). Использование прямой линии для регрессионного графика рекомендуется только тогда, когда данные достаточно хорошо соответствуют линейному распределению, так как в других случаях прямолинейная регрессия в чрезмерно большой степени учитывает значения Y в начале и в конце графика. Накопительные логарифмически-нормальные графики часто искривляются на концах, и это приводит к ошибкам при определении параметров регрессии[18]. Чтобы учесть возможную ошибку по этой причине, мы использовали результаты измерений импактора лишь тогда, когда значение R2 для регрессии было не ниже 0,95.

Точность гравиметрического анализа (взвешивания)[править]

Для взвешивания (подложек и фильтров импактора) использовали микровесы Cahn (model C–31, изготовитель TEC, Boston, MA), а для взвешивания пыли, уловленной гравиметрическим пробоотборником BGI–4CP и фильтром CMDPSU - микровесы Mettler-Toledo (model UMT2, изготовитель Mettler-Toledo, Inc., Columbus, OH). Взвешивание проводили в Питтсбургской исследовательской лаборатории Института (PRL NIOSH) при температуре 22,78 ± 3,9 °С (73 ± 0,7 °F) и относительной влажности RH 53 ± 2%. Для взвешивания всех образцов, как до, так и после использования их для улавливания пыли, использовали контрольные, «фоновые» фильтры. Величина среднего загрязнения фоновых фильтров использовалась для коррекции результатов взвешивания уловленной пыли (у импакторов и персонального пробоотборника с циклонами BGI–4CP и CMDPSU) – во всех случаях. Но небольшие циклические отклонения в этих условиях, в течение (периода измерения длительностью) несколько минут не удалось полностью учесть с помощью контрольных фильтров по следующим причинам. Во-первых, взвешивание контрольных и пробоотборных фильтров проводилось не одновременно. Во-вторых, взвешивание фильтров до и после их использования для улавливания пыли не соответствовало по времени циклическому непостоянству условий окружающей среды (помещения). Поэтому была сделана оценка погрешности измерений массы пыли при её взвешивании.

Планирование проведения исследования[править]

Так как размеры камеры Marple для создания контролируемой запылённой атмосферы были невелики, то (при проведении исследований) 25 пылемеров PDM обычно делили на две группы по 12 и 13 штук. Каждую из групп приборов проверяли по 3 раза; и при каждой из проверок использовали 15 пылемеров типа BGI–4CP. У всех пылемеров отверстия для всасывания запылённого воздуха (из камеры) равномерно располагали по кругу по отношению к центру камеры Marple (Фиг. 4).

15 (обычных) гравиметрических пылемеров делили произвольным образом на 4 группы по времени проведения измерений. Интервалы проведения измерений определяли с учётом того, сколько требуется времени для улавливания заранее установленной массы пыли (у группы пылемеров). При проведении первой серии замеров, интервал проведения измерений с помощью 6 пылемеров определяли так, чтобы учесть повышенное непостоянство эталонного измерительного прибора при концентрациях пыли, меньшей 0,5 мг/м3; а при второй, третьей и четвёртой серии замеров использовали по три пылемера. Массу пыли, уловленную (эталонными) пробоотборниками в каждой из (временных) групп, использовали для определения истинного значение запылённости в соответствующий интервал времени. Кроме того, при проведении каждого замера, использовали по 3 контрольных фильтра. Эти фильтры использовали точно так же, как и пробоотборные – но воздух через них не прокачивали, и крышки кассет не открывали. При определении изменения массы пробоотборных фильтров, полученное значение корректировали с учётом результата взвешивания контрольных фильтров.

Длительность измерений выбирали так, чтобы пылеуловитель уловил порядка 0,2-4 мг пыли на фильтр (то есть – респирабельной пыли). Обычно для этого соответствующим образом программировали компьютер в новом пылемере, а эталонные пылемеры включали вручную в тот же самый момент времени. Но так как их было много, их включали не одновременно, а один за другим. Чтобы свести к минимуму различие во времени работы разных эталонных гравиметрических пылемеров, их выключали в такой же последовательности. Когда масса пыли, уловленная гравиметрическим фильтром, достигала требуемого значения, группу этих пылемеров выключали. Для определения требуемого интервала времени использовали новый пылемер Model 1400a TEOM с циклоном HD (при расходе воздуха 2,2 л/мин). Поэтому длительность измерений определялась количеством уловленной респирабельной пыли. В результате получилось 4 интервала времени проведения измерений с использованием эталонных гравиметрических пылемеров BGI–4CP. А для определения того, каковы результаты измерений нового пылемера в этот же интервал времени, использовали запись результатов измерений из файла этого прибора (для каждого из приборов). При трёхкратном проведении этих измерений получились практически повторяющиеся результаты, но в некоторых случаях масса уловленной пыли отличалась:

- Первый замер, длительность 8 часов, интервал времени 1-4. Концентрация пыли в камере была примерно 2 мг/м3. Эталонные гравиметрические пробоотборники выключали по мере накопления на них (на фильтрах) пыли 0,4; 0,9 и 2 мг. Для определения распределения пыли по размерам использовали три импактора. Результаты их измерений показали, что свойства угольной пыли схожи с результатами, полученными ранее для этой же пыли.

- Второй замер, длительность 8 часов, интервал времени 5-8. Концентрация респирабельной пыли в камере была 4 мг/м3. Эталонные гравиметрические пылемеры выключали по мере накопления на фильтрах респирабельной пыли массой: 1, 2, 3 и 4 мг.

- Третий замер, длительность 8 часов, интервал времени 9-12. Концентрация респирабельной пыли в камере была 2 мг/м3. Эталонные гравиметрические пылемеры выключали по мере накопления на фильтрах респирабельной пыли массой: 0,2; 0,7; 1,7 и 2,0 мг; эти измерения проводили три раза.

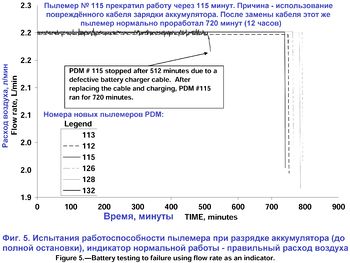

Испытание аккумулятора нового пылемера[править]

При проведении предыдущего исследования было установлено, что ёмкости аккумулятора нового пылемера хватает на 12 часов работы. Но не изучалось, как сказывается разрядка аккумулятора на работе пылемера. Для определения влияния разрядки аккумулятора на скорость улавливания пыли и на расход воздуха использовали записи работы у 6 новых пылемеров, которые эксплуатировались до разрядки аккумуляторов. При проведении исследования в лаборатории использовали камеру Marple для создания запылённости 2 мг/м3. Эта концентрация непрерывно контролировалась с помощью нового пылемера Model 1400a TEOM, а новые пылемеры использовали до тех пор, пока аккумулятор не разрядится.

Проверка правильности значения коэффициента массы у нового пылемера PDM[править]

При проведении этого исследования проводилась проверка коэффициента массы. Чтобы измерить массу пыли, у каждого их чувствительных элементов датчика запылённости TE эмпирически определялось своё индивидуальное значение коэффициента массы.

Значение коэффициента массы[править]

Коэффициент K0 (K zero) определялся с помощью записи изменения частоты колебаний TE при улавливании фильтром датчика известного количества пыли, и для оценки K0 использовали следующее уравнение:

K0 = m / { (1/ff2 ) – (1/fi2 ) } . . (2)

где

K0 – коэффициент массы датчика концентрации пыли;

m – масса пыли, уловленной фильтром датчика TE - в граммах;

ff - частота колебаний датчика – после того, как пыль была уловлена фильтром, Гц;

fi – исходная частота колебаний датчика – до того, как пыль была уловлена фильтром, Гц.

Для получения значения коэффициента K0 для каждого из датчиков проводили по 5 замеров, и усредняли их результат. Значение K0 определяли каждый раз, когда масса (грузиков, закреплённых на чувствительном элементе микровесов) изменялась. Затем полученное значение K0 сравнивали с тем, которое было заложено в память пылемера на предприятии-изготовителе.

Определение коэффициента массы[править]

Все новые пылемеры почистили, и установили в них новые фильтры. Отверстия для входа воздуха соединили с высокоэффективным противоаэрозольным фильтром (HEPA) чтобы избежать случайного загрязнения пылью. Во время проверки каждый из пылемеров был подключен к компьютеру/зарядному устройству, что позволяло отображать частоту колебаний чувствительного элемента TE в реальном масштабе времени. Каждый из пылемеров работал не менее 1 часа (для разогрева) прежде чем были начаты измерения для определения коэффициента массы K0.

Для определения коэффициента массы на фильтры добавляли маленькие предварительно взвешенные алюминиевые «таблетки» с клеющим покрытием на одной стороне (для крепления к поверхности фильтра). Эти грузы взвешивали непосредственно перед проведением испытаний, взвешивание проводили в Питтсбургской исследовательской лаборатории.

После прогрева, пылемеры программировали с помощью программы (WinPDM 5.12A expert software program) так, чтобы внутренняя информация о частоте колебаний (не обработанная) считывалась и отображалась на дисплее, и записывалась – ежесекундно. Программа строила график этой не обработанной частоты колебаний в реальном масштабе времени. С помощью этого графика можно было определить, когда частота стабилизируется. Значение исходной (базовой) частоты fi после её стабилизации записывали. После этого датчик запылённости вынимали из пылемера, и предварительно взвешенный алюминиевый груз крепили в центре фильтра чувствительного элемента TE. Затем датчик ставили на его место в пылемер, и наблюдали за собственной частотой колебаний чувствительного элемента. Когда она стабилизировалась, записывали её значение (ff, после установки груза известной массы). Этот процесс повторяли 5 раз. Все грузики равномерно распределяли по фильтру, и приклеивали к нему. Масса грузов при каждом из замеров равнялась суммарной массе грузов, которые помещали на фильтр к моменту проведения этого замера. Затем вычисляли коэффициент массы с помощью уравнения 2, и вычисляли средне значение K0 для 5 измерений. Это среднее значение сравнивали с значением, заложенным в память прибора на предприятии-изготовителе.

Анализ[править]

Для определения точности и чувствительности (accuracy and precision) использовали результаты парных измерений – с помощью новых пылемеров, и с помощью усреднённых значений, полученных с помощью эталонных гравиметрических пылемеров. Для определения точности, погрешности и чувствительности использовали метод, описанный[14]. Точность считалась способностью определить правильное значение концентрации; погрешность считалась не корректируемым относительным отклонением между средним значением (результатов измерений) и истинной концентрацией; и чувствительность – относительная изменчивость результатов повторных измерений по отношению к среднему значению этих же измерений. При проведении этих испытаний, отношение массы, измеренной новым пылемером, к массе, измеренной гравиметрически, определяли путём деления результатов конкретного измерения PDM на среднее значение трёх гравиметрических измерений за соответствующий временной интервал. Затем эти отношения масс усредняли для каждой из групп исходных данных. для нового пылемера PDM, и для результатов гравиметрических измерений вычисляли относительное стандартное отклонение RSD. Для уменьшения влияния погрешности гравиметрических измерений, значение RSD для всех гравиметрических измерений (вместе взятых) вычли из каждого из значений RSD, использовавшегося для сравнения точности измерений (выполненных с помощью нового пылемера PDM, и гравиметрически). Значение RSD после коррекции определялось по формуле:

RSDx = sqrt{ (RSDx/t)2 – (RSDTi)2 } . . (3)

где

sqrt – квадратный корень;

RSDx/t - относительное стандартное отклонение (отношения масс);

а экспериментальное суммарное RSD гравиметрических замеров (RSDTi) вычисляли по формуле:

RSDTi = 0,5 * sqrt{ (∑(RSDgravimetric)2 /n } . . (4)

где sqrt – квадратный корень;

Затем вычисляли погрешность, используя среднюю концентрацию минус 1. Чувствительность (accuracy) вычисляли по методу[14]. Для определения доверительных интервалов использовали метод, описанный[19] – с использованием не-центрального t-распределения Стьюдента (noncentral Student’s t-distribution). Точность измерений нового пылемера анализировали для каждого из замеров, используя для этого значения RSD нового пылемера и эталонных гравиметричеких измерителей при накоплении на фильтрах от 0,2 до 4,3 мг респирабельной пыли. Чтобы определить «общую» точность нового пылемера на основании анализа лабораторных испытаний, проводившихся перед испытаниями в шахтах, значения RSD определяли с помощью однофакторного анализа изменчивости (one-way analysis of variance ANOVA). Для определения относительного стандартного отклонения в пределах одного испытания (intratest RSD) использовали квадратный корень из среднеквадратических ошибок (square root of the mean square error RMSE). При проведении этого анализа зависимой переменной была концентрация пыли, измеренная в миллиграммах на кубометр, а независимой (или групповой) переменной была лабораторная проверка. Было проведено 6 проверок по 12-13 новых пылемеров за одну проверку. При проведении каждой из проверок, концентрацию пыли измеряли в течение 4 временных интервалов. Для каждого нового пылемера, концентрацию пыли усредняли за временной интервал, относящийся к данной проверке. Чтобы проведение вычислений соответствовало тому, как они проводятся для обработки результатов измерений в шахтах, результаты измерений PDM логарифмически преобразовывали (используя натуральные логарифмы) перед проведением анализа.

Подробные испытания в шахтах[править]

При проведении этой части исследования, новые пылемеры проверялись в подземных условиях при их использовании шахтёрами, для определения их механической работоспособности, удобности и эргономических свойств при длительном применении. Определялась точность измерений новых пылемеров и эталонных гравиметрических измерителей.

Критерии для выбора шахт для проведения испытаний[править]

Проведение этих испытаний требовало достаточно хорошего уровня взаимодействия с работниками шахты для того, чтобы провести обучение персонала, выделить необходимое место для работы, и проводить регулярное периодическое техобслуживание новых пылемеров без участия представителей Института. Необходимость такого хорошего взаимодействия не позволяла выбирать для испытаний шахты случайным образом. Но (мы) выбрали шахты так, чтобы приборы испытывались в условиях добычи разных видов угля, при использовании разных горных машин, шахты располагались в разных частях страны, толщина пластов угля была различна, и численность сотрудников шахты – неодинакова. (Мы) выбрали шахты так, что они находились в каждом из 10 округов MSHA (для шахт, где добывается каменный уголь). В таблице 1 приводится описание каждой из шахт. В пределах каждой из шахт, (мы) выбрали рабочих, использовавших разные горные машины, и работавшие в разных местах – так, чтобы измерения были сделаны в разных условиях, характерных для условий добычи угля в шахте.

| Округ MSHA | Высота шахты, м (дюймов) | Технология добычи угля* | Дополнительные свойства | Положение стационарного измерительного прибора

Lippmann sample |

|---|---|---|---|---|

| 2 | 1,651 (65) | CM | Exhaust vent tube, integral miner bolter | Слева сзади от комбайна. |

| 3 | 1,778 (70) | CM | Exhaust vent tube, integral miner bolter……… | On miner near left bolter. |

| 4 | 1,651 (65) | LW | Использовали удалённый источник питания PDM | Shield 30. |

| 5 | 1,219 (48) | CM | Scrubber, bridge face haulage | Immediate miner return |

| 6 | 1,422 (56) | CM | Маленькая шахта | Bolter |

| 7 | 1,27 (50) | CM | Pillar section – retreat ventilation to gob | Behind miner toward gob side. |

| 8 | 1,168 (46) | CM | Super section single split vent, тонкий пласт | Immediate miner return. |

| 9 | 3,048+ (120+) | LW | Толстый угольный пласт | Shield 20. |

| 10 | 1,168 (46) | CM | Тонкий пласт, super section | Immediate miner return. |

| 11 | 1,829 (72) | CM | Дизельный погрузчик? (Diesel face haulage ) | Twin boom bolter. |

- CM – Continuous mining – камерно-столбовая добыча с использованием короткозабойных очистных комбайнов;

- LW – Longwall mining - разработка (угля) длинными забоями.

Порядок проведения измерений[править]

На каждом из мест, где проводилась подземная проверка нового пылемера, (специалисты) Института проводили три дня, чтобы показать местным сотрудникам, как использовать новый пылемер, и как проводить его техобслуживание. Замеры проводились у всех горнорабочих, работавших в забое, в течение всей смены. Для этого они входили в и выходили из забоя (travel to and from the working section). Дополнительно определялась точность (precision) трёхкратных замеров. После этого в 6 из 10 шахт новые пылемеры оставили местным сотрудникам, и они использовали их в отсутствие специалистов Института. В конце весны 2005г, после завершения подробного исследования нового пылемера в десятой шахте, 4 горных компании провели расширенное испытание новых пылемеров в своих шахтах для того, чтобы лучше определить (автономные) эксплуатационные свойства устройства.

В каждой из шахт, в начале смены, специалисты Института проводили 45-минутное занятие. Они показывали короткий учебный видеоролик, что позволяло давать сотрудникам шахт информацию совершенно одинаково. Каждому из шахтёров, использовавшему новый пылемер, давали карманный справочник по пылемеру (memory jogger card) для напоминания ему (или ей) о вопросах, рассмотренных в учебном видеоролике. Участок шахты, где шахтёры использовали новый пылемер, выбирался сотрудниками администрации и представителями рабочих (hourly employee representatives). Помимо обучения горнорабочих забоя, руководителей, представителей трудовых коллективов и специалистов по безопасности и охране труда, специалисты Института проводили обучение тех сотрудников шахт, которые впоследствии (самостоятельно) проводили периодическое техобслуживание новых пылемеров.

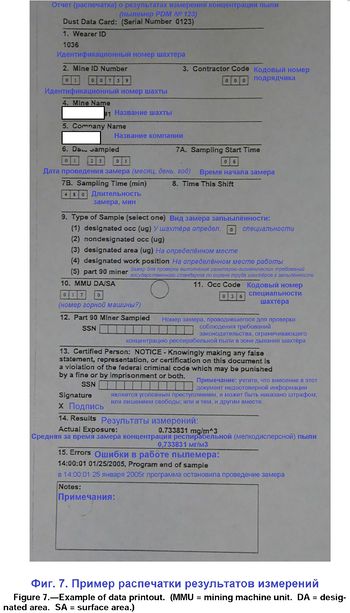

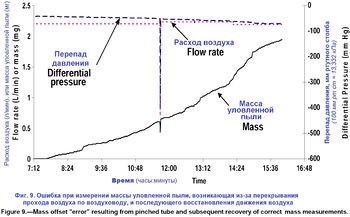

В результате проведения исследований была получена информация о концентрации пыли в течение всей смены, код MSHA специальности рабочего (использовавшего пылемер), и сведения обо всех проблемах, возникавших при проведении измерений. Сотрудники горнодобывающих компаний программировали пылемеры так, чтобы те автоматически начинали проводить измерения с начала смены, и продолжали их в течение всей смены. Использовалось от 7 до 14 новых пылемеров в зависимости от численности горнорабочих в забое, использовалось от 7 до 14 новых пылемеров. Каждый день шахтёры брали свои пылемеры (точно так же, как они брали лампы на каски), и в конце смены они возвращали их тому, кто выдавал. После получения пылемера от шахтёров, сотрудник горной компании переписывал результаты измерений из памяти пылемера, очищал воздуховод (по которому всасывался воздух для измерения запылённости), очищал циклон, заменял фильтр на чувствительном элементе датчика запылённости, и задавал программу работы на следующую смену. Считали, что результаты измерений достоверны, если пылемер работал всю смену – без отказов механических частей, электроники и без ошибок персонала. Эти результаты могли позднее считаться недостоверными, если проверка показывала, что расход прокачиваемого воздуха был некорректный, или при выявлении других ошибок. Число замеров, во время которых не было отказов оборудования, поделенное на общее число замеров, было показателем успешности проведения измерений (при проведении этого вида испытаний). При дальнейшем анализе записи результатов измерений они могли оцениваться как недостоверные по каким-то причинам, но это не влияло на общий показатель успешности полносменных замеров (с точки зрения работоспособности оборудования). Считали, что если расход воздуха у нового пылемера был 2,2 л/мин ± 5%, то он в пределах допустимого. А если датчик расхода воздуха нового пылемера регистрировал отклонение ±0,2 л/мин от калибровочного значения в течение 60 секунд, на индикаторе прибора появлялось сообщение об ошибке, и делалась соответствующая запись в файле с результатами измерений (для последующего определения серьёзности сбоя).

При проведении измерений, первые три дня сотрудники Института делали замеры (запылённости) воздуха рабочей зоны, а также находился (на рабочих местах шахтёров) для помощи при использовании новых пылемеров, сопровождали шахтёров и отвечали на их вопросы. На первых шести шахтах, сотрудники Института оставили все новые пылемеры местным сотрудникам. Те же шахтёры с тех же рабочих мест продолжали использовать пылемеры и на следующей неделе. Если какой-то шахтёр не выходил на работу, новый пылемер использовал вместо него другой рабочий, замещавший отсутствовавшего. Аналогично, если вся бригада, работавшая на участке, заменялась вечерней сменой, то пылемеры оставались с этой сменой для продолжения их использования. Если в наличии оказывались дополнительные приборы, то их давали использовать тем шахтёрам, которые работали вдали от забоя (это иногда случалось). На следующей неделе специалисты института возвращались в шахту и сопровождали шахтёров во время работы. Они наблюдали за выполнением работы и применением пылемеров, и опрашивали шахтёров. Затем (мы) собирали пылемеры, и сделанные с их помощью замеры. Это позволяло получить от каждого пылемера от 8 до 11 полносменных записей от каждого из работавших с прибором в забое. Из-за того, что на некоторых шахтах проводили замеры и в выходные, и из-за измерений в режимах работы, число дней замеров оказалось не одинаковым.

Замеры запылённости воздуха рабочей зоны[править]

В каждой из шахт в течение трёх дней проводились измерения запылённости воздуха рабочей зоны с целью определить точность измерений нового пылемера, (работоспособность) циклона-сепаратора крупной пыли DO, и определить распределение пыли по размерам с помощью импактора. Для проведения измерений использовали стационарный прибор Липмана (stationary Lippmann-type sampling apparatus)[20][21]. Выполняли трёхкратные замеры с помощью нового пылемеров, персональных импакторов Marple, и обычных гравиметрических персональных пробоотборников CMDPSU при расходе воздуха 2 л/мин и 1,7 л/мин. Использование стационарного прибора Липмана сводило к минимуму непостоянство результатов, связанное с местом проведения замеров в шахте. Взвешивание и калибровка при выполнении этого этапа испытаний совпадали с процедурами при лабораторном этапе испытаний. Трёхдневные измерения в 10 шахтах дали суммарно 30 (трёхкратных) замеров, результаты которых использовали для определения точности новых пылемеров.

Техобслуживание и записи об использовании[править]

Во время проведения исследования, проводилась запись о случаях применения каждого из 25 использовавшихся пылемеров PDM. Для каждого устройства сохранялась хронологическая запись, где отмечалось – сколько часов прибор использовался с момента получения до момента завершения исследования. Сюда включали все измерения – как в лабораторных, так и в производственных условиях, без учёта характера применения, и без учёта наблюдения за работой. Для оценки общего (суммарного) применения новых пылемеров, учитывали лишь общее время работы приборов, а отличие в условиях применения не учитывали.

У каждого из пылемеров была своя запись о проведённых ремонтах, и туда частично включали информацию о виде неисправности, и виде ремонта, выполненного для устранения этой неисправности. В отношении записей о выполненном ремонте, указывались признаки, позволявшие различать (разные виды) ремонта, выполненного предприятием-изготовителем. Учитывали два типа ремонта – серьёзный и незначительный. К незначительному относили такие доработки программного обеспечения или механической части прибора, которые были незначительны, и которые вряд ли потребуют повторения после их полноценного выполнения. Примерами такого ремонта можно считать улучшение заводского программного обеспечения для улучшения работы пылемера, устранение заводских дефектов, замеру неисправных клавиш на лицевой стороне и замеру экрана дисплея. А серьёзными неисправностями считали такие, которые требовались для того, чтобы весь прибор мог нормально работать, и выдавать достоверный результат измерений. Считали, что частота выполнения серьёзного ремонта боле точно отражает общую конечную надёжность пылемера после улучшения его конструкции.

Для определения того, успешно ли новый пылемер выполнил замер, регистрировали и другую информацию. Если пылемер завершал работу, и делал достоверные замеры во время этой смены, то считали, что он успешно выполнял замер (в течение смены). А если он не смог выполнить замер в течение всей смены, или если файлы с результатами измерений были повреждены, то считали, что замер выполнен неудачно. При наличии записи о том, что замер выполнен неудачно, какую-то классификацию видов отказов не проводили. Специалисты выявляли причину отказов нового пылемера, и устраняли их – сразу после обнаружения. Во многих случаях для обеспечения нормальной работы требовалось (лишь) выполнить небольшую регулировку. Гораздо реже требовалось отправлять прибор для (серьёзного) ремонта на предприятие-изготовитель.

Анализ точности измерений в производственных условиях[править]

Для определения точности измерений нового пылемера, и циклона DO (при расходе воздуха 2,0 и 1,7 л/мин), с помощью однофакторного анализа изменчивости ANOVA вычисляли относительное стандартное отклонение RSD. Чтобы определить изменчивость (средних значений трёхкратных измерений) в течение одного дня, определяли относительное стандартное отклонение RSD с помощью анализа изменчивости ANOVA. Так как распределения значений концентрации пыли не были нормальными, а имели положительный «скос» (were positively skewed) у каждого из измерительных приборов, перед проведением анализа результаты измерений были логарифмически преобразованы (использовали натуральные логарифмы). При проведении анализа зависимой переменной была измеренная концентрация пыли (мг/м3), а независимой (или групповой) переменной была дата проведения измерений в шахте. Имелось 30 результатов уникальных трёхкратных замеров, полученных с помощью каждого из измерительных устройств.

Результаты[править]

Лабораторная проверка точности[править]

Точностью нового пылемера считали его способность правильно определять концентрацию (респирабельной) пыли в окружающей атмосфере. В документе[4] описано исследование того, соответствуют ли результаты измерений прототипа нового пылемера критериям Института к точности. Ограниченное испытание новых пылемеров (предпродажной версии) в лаборатории до начала испытаний в шахтах проводилось для проверки их эксплуатационных свойств, и было схоже с упомянутой проверкой прототипа нового пылемера.

Проверка точности перед применением пылемеров в шахтах[править]

В таблице 2 приводятся результаты испытаний, проводившихся для определения точности измерений запылённости с помощью прибора PDM 3600 – средние результаты измерений концентрации пыли с помощью измерителя BGI–4CP (обычного) для каждого интервала времени; соответствующий результат, полученный с помощью нового пылемера, и значения относительного стандартного отклонения для каждого из приборов. При проведении первой группы измерений, значения относительного стандартного отклонения у результатов измерений гравиметрическими (стандартными) пылемерами составили 0,041, а при проведении второй группы измерений – 0,039. У нового пылемера для первой и второй групп измерений соответствующие значения составляли 0,057 и 0,043. Для всех результатов вместе, относительное стандартное отклонение RSD было 0,051 (с 95% доверительными пределами 0,048 и 0,057). Это значение будет использоваться в дальнейшем при рассмотрении точности измерений в производственных условиях.

| Интервал времени | Результат гравиметрических измерений (среднее значение), мг | RSD | Результаты измерений (мг) нового пылемера PDM № | RSD | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 110 | 112 | 113 | 115 | 119 | 126 | 127 | 128 | 130 | 131 | 132 | 133 | 135 | |||||

| 1 | 0,426 | 0,048 | 0,377 | 0,406 | 0,384 | (1) | 0,409 | 0,388 | 0,359 | 0,431 | 0,413 | 0,393 | 0,414 | 0,357 | 0,381 | 0,058 | |

| 2 | 0,968 | 0,047 | 0,901 | 0,956 | 0,903 | (1) | 0,958 | 0,903 | 0,939 | 0,992 | 0,952 | 0,897 | 0,967 | 0,843 | 0,881 | 0,046 | |

| 3 | 1,506 | 0,033 | 1,384 | 1,481 | 1,397 | (1) | 1,483 | 1,397 | 1,462 | 1,515 | 1,453 | 1,363 | 1,481 | 1,289 | 1,354 | 0,048 | |

| 4 | 2,184 | 0,023 | 1,931 | 2,054 | 1,942 | (1) | 2,053 | 1,933 | 2,036 | 2,108 | 2,020 | 1,887 | 2,064 | 1,792 | 1,884 | 0,048 | |

| 5 | 1,132 | 0,033 | 1,050 | 1,066 | 0,994 | 0,955 | 1,052 | 1,047 | 1,013 | 1,124 | 1,033 | 1,009 | (1) | 0,935 | 1,061 | 0,050 | |

| 6 | 2,160 | 0,049 | 2,104 | 2,163 | 1,991 | 1,929 | 2,098 | 2,115 | 2,032 | 2,254 | 2,097 | 2,000 | (1) | 1,839 | 2,115 | 0,054 | |

| 7 | 3,244 | 0,054 | 3,075 | 3,161 | 2,910 | 2,833 | 3,068 | 3,110 | 2,976 | 3,298 | 3,076 | 2,923 | (1) | 2,658 | 3,087 | 0,055 | |

| 8 | 4,308 | 0,036 | 3,980 | 4,090 | 3,757 | 3,675 | 3,970 | 4,027 | 3,843 | 4,271 | 3,989 | 3,795 | (1) | 3,425 | 3,975 | 0,056 | |

| 9 | 0,193 | 0,082 | 0,196 | 0,202 | 0,201 | 0,202 | 0,212 | 0,196 | 0,204 | 0,205 | 0,222 | 0,197 | 0,203 | 0,165 | 0,214 | 0,066 | |

| 10 | 0,747 | 0,021 | 0,732 | 0,732 | 0,733 | 0,727 | 0,774 | 0,732 | 0,741 | 0,757 | 0,800 | 0,701 | 0,759 | 0,596 | 0,797 | 0,069 | |

| 11 | 1,796 | 0,033 | 1,688 | 1,700 | 1,702 | 1,689 | 1,792 | 1,697 | 1,720 | 1,776 | 1,837 | 1,637 | 1,788 | 1,396 | 1,833 | 0,066 | |

| 12 | 2,144 | 0,033 | 1,967 | 1,984 | 1,975 | 1,959 | 2,076 | 1,968 | 1,993 | 2,072 | 2,139 | 1,909 | 2,074 | 1,633 | 2,124 | 0,064 | |

| Среднее значение RSD для гравиметрических пылемеров = 0,041,

среднее значение RSD для новых пылемеров PDM = 0,057. | |||||||||||||||||

| . | |||||||||||||||||

| Интервал времени | Результат гравиметрических измерений (среднее значение), мг | RSD | Результаты измерений (мг) нового пылемера PDM № | RSD | |||||||||||||

| 102 | 105 | 108 | 109 | 111 | 114 | 116 | 120 | 122 | 123 | 124 | 125 | 115 | 132 | ||||

| 1 | 0,424 | 0,069 | 0,410 | 0,377 | 0,376 | 0,432 | 0,451 | 0,395 | 0,427 | 0,391 | 0,430 | 0,426 | 0,372 | 0,411 | 0,400 | 0,061 | |

| 2 | 1,003 | 0,025 | 0,914 | 0,854 | 0,860 | 0,967 | 0,989 | 0,887 | 0,971 | 0,889 | 0,960 | 0,960 | 0,840 | 0,925 | 0,901 | 0,054 | |

| 3 | 1,572 | 0,034 | 1,454 | 1,354 | 1,376 | 1,508 | 1,571 | 1,406 | 1,544 | 1,415 | 1,521 | 1,515 | 1,331 | 1,481 | 1,433 | 0,052 | |

| 4 | 2,115 | 0,034 | 1,990 | 1,865 | 1,917 | 2,055 | 2,149 | 1,927 | 2,125 | 1,949 | 2,076 | 2,082 | 1,836 | 2,037 | 1,973 | 0,049 | |

| 5 | 1,111 | 0,044 | 1,055 | 1,008 | 0,993 | 1,009 | 1,089 | 1,011 | 1,095 | 1,059 | 1,028 | 1,108 | 1,048 | 1,076 | 1,066 | 0,035 | |

| 6 | 2,169 | 0,002 | 2,024 | 1,928 | 1,918 | 1,930 | 2,097 | 1,957 | 2,108 | 2,035 | 1,974 | 2,131 | 2,016 | 2,070 | 2,055 | 0,036 | |

| 7 | 3,224 | 0,042 | 2,999 | 2,890 | 2,874 | 2,864 | 3,130 | 2,914 | 3,124 | 3,028 | 2,961 | 3,159 | 2,978 | 3,067 | 3,058 | 0,034 | |

| 8 | 4,213 | 0,030 | 3,846 | 3,709 | 3,689 | 3,683 | 4,002 | 3,744 | 4,012 | 3,891 | 3,814 | 4,046 | 3,809 | 3,927 | 3,916 | 0,032 | |

| 9 | 0,185 | 0,076 | 0,203 | 0,202 | 0,192 | 0,199 | 0,204 | 0,191 | 0,205 | 0,194 | 0,198 | 0,203 | 0,181 | 0,218 | 0,045 | ||

| 10 | 0,724 | 0,025 | 0,730 | 0,721 | 0,692 | 0,717 | 0,736 | 0,703 | 0,758 | 0,710 | 0,724 | 0,750 | 0,676 | 0,768 | 0,037 | ||

| 11 | 1,814 | 0,040 | 1,742 | 1,722 | 1,646 | 1,702 | 1,777 | 1,673 | 1,798 | 1,685 | 1,722 | 1,772 | 1,613 | 1,839 | 0,038 | ||

| 12 | 2,035 | 0,051 | 2,005 | 1,985 | 1,893 | 1,969 | 2,041 | 1,936 | 2,075 | 1,952 | 1,987 | 2,043 | 1,867 | 2,117 | 0,037 | ||

| Среднее значение RSD для гравиметрических пылемеров = 0,039,

среднее значение RSD для новых пылемеров PDM = 0,043. | |||||||||||||||||

(1) – этот пылемер при проведении этих замеров попал во вторую группу приборов (см. нижнюю часть таблицы).

Усреднённый результат измерения распределения по размерам частиц пыли в пылевой камере дал результат: средний массовый аэродинамический диаметр частиц пыли MMAD = 3,91 мкм (RSD=0,007), и стандартное геометрическое отклонение 2,58. Этот результат схож с распределением по размерам Питтсбургской угольной пыли, которая использовалась при определении точности прототипа нового пылемера[21].

Проверка точности после применения пылемеров в шахтах[править]

Результаты измерений точности после применения приборов в шахтах показаны в таблице 3. Эти результаты получены путём усреднения трёхкратного измерения с помощью (стандартного) гравиметрического пылемера BGI–4CP для каждого из временных интервалов, проведения соответствующих им измерений с помощью нового пылемера PDM, и определения относительного стандартного отклонения RSD у обоих приборов. В первой группе испытаний у гравиметрического пылемера среднее (общее для всех замеров) значение RSD было 0,039, а во второй группе замеров – 0,049. В таблице приведены значения RSD для каждого из новых пылемеров PDM и каждого из интервалов времени. У нового пылемера в первой группе замеров среднее (обще для всех замеров) значение RSD было 0,056; а во второй – 0,051. В среднем, значение среднего массового аэродинамического диаметра частиц пыли в испытательной камере было 4,01 мкм (RSD=0,079), и стандартное геометрическое отклонение GSD = 2,53.

| Интервал времени | Результат гравиметрических измерений (среднее значение), мг | RSD | Результаты измерений (мг) нового пылемера PDM № | RSD | |||||||||||||